Uncategorised

Uncategorised

– Ausgezeichnet für Innovationskraft und herausragende Designqualität

– Einzigartige Kombination von Agilität, Sicherheit, Komfort und Nachhaltigkeit

– 270 mm kürzeres L2-Mass dank integrierter Lithium-Ionen-Batterie

Jungheinrichs Elektro-Hubwagen ERE 225i wurde am Montag mit dem weltweit renommierten iF Design Award in der Kategorie «Automobile und Fahrzeuge» ausgezeichnet. Der Stapler überzeugte die Jury mit hoher Innovationskraft und herausragender Designqualität. Mit seiner vollständig in das Fahrzeugchassis integrierten Lithium-Ionen-Batterie vereint der ERE 225i in einzigartiger Weise Agilität, Sicherheit, Komfort und Nachhaltigkeit.

«Gelungenes Design visualisiert die Eigenschaften eines Produktes und bietet Nutzerinnen und Nutzern dabei gleichzeitig Orientierung», sagt Andreas Knie, Industrial Designer bei Jungheinrich. «Beim ERE 225i werden auf den ersten Blick all jene Leistungsversprechen deutlich, auf die sich Jungheinrich-Kunden verlassen können: Er ist kompakter, komfortabler und sicherer als alle anderen Stapler seiner Klasse und das sieht man ihm an.»

Dank des innovativen Designs des ERE 225i ist das L2-Mass des Staplers gegenüber dem Vorgängermodell um 270 mm kürzer. Dadurch reduziert sich der Wendekreis des Fahrzeugs massgeblich. Die Fahrerinnen und Fahrer profitieren von erheblich verbesserter Manövrierbarkeit, die sichere Transporteinsätze auf engstem Raum ermöglicht. Feste Seitenschutzwände bieten optimalen Schutz und sorgen gleichzeitig für hohen Arbeitskomfort.

Laut der Jury des iF Design Award zählt der ERE 225i damit in vielerlei Hinsicht zu den besten Fahrzeugen seiner Klasse. Das spiegelt sich auch in der durchgehend hohen Punktevergabe wider. In einem dreitägigen Auswahlprozess ermittelte die aus 75 namhaften internationalen Designexpertinnen und -experten bestehende Jury die diesjährigen Gewinner. Insgesamt kürte der iF Design Award auch im Jahr 2022 wieder kreative Marken, Newcomer und Startups in neun Disziplinen und insgesamt 81 Kategorien für exzellentes Design.

«Wir freuen uns sehr, mit dem ERE 225i diesen renommierten Design Award gewonnen zu haben. Er ist nicht nur für uns als Designteam eine herausragende Auszeichnung, sondern auch Wertschätzung und Motivation für alle, die an der Entstehung des Produkts mitgewirkt haben», sagt Knie.

Über Jungheinrich

Jungheinrich, gegründet im Jahr 1953, zählt zu den weltweit führenden Lösungsanbietern für die Intralogistik. Mit einem umfassenden Portfolio an Flurförderzeugen, Automatiksystemen und Dienstleistungen bietet Jungheinrich seinen Kunden passgenaue Lösungen für die Herausforderungen der Industrie 4.0. Der Konzern mit Stammsitz in Hamburg ist weltweit in 40 Ländern mit eigenen Direktvertriebsgesellschaften und in rund 80 weiteren Ländern durch Partnerunternehmen vertreten. Jungheinrich beschäftigt weltweit 18.000 Mitarbeiter und erzielte 2019 einen Konzernumsatz von 4,07 Mrd. €. Die Jungheinrich-Aktie ist im SDAX notiert.

Jungheinrich AG

Holzikerstrasse 5

5042 Hirschthal

Telefon 062 739 31 00

Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein!

KAUP mit wegweisenden Innovationen

In einer Zeit, die von ständiger Innovation und technologischem Fortschritt geprägt ist, stehen Unternehmen vor der Herausforderung, ihre Produkte kontinuierlich zu verbessern, um den sich wandelnden Anforderungen gerecht zu werden. Ein Unternehmen, das sich dieser Herausforderung mit Bravour stellt, ist KAUP als führender Hersteller von Anbaugeräten für Flurförderzeuge. Im vergangenen Jahr präsentierte der Maschinenbauer eine ganze Reihe elektrisch angetriebener Anbaugeräte. Und die Entwicklung bleibt nicht stehen.

Es ist kaum zu glauben, dass noch vor einiger Zeit elektrisch angetriebene Anbaugeräte wie eine ferne Zukunftsmusik klangen. Doch KAUP ist gelungen, dass aus Zukunftsmusik Realität wurde. Denn das Unternehmen hat es geschafft, die wichtigsten Funktionen seiner Anbaugeräte konstruktiv zu elektrifizieren und produziert aktuell bereits Seitenschieber, Zinkenverstellgerät, Drehgerät und Doppel-Palettengerät mit elektrischem Antrieb und ohne hydraulische Komponenten.

Was diese Entwicklung so bemerkenswert macht, ist die Vielseitigkeit der «eop» getauften Anbaugeräte. Sei es ein fahrerloses Transportsystem, ein Gabelstapler oder ein automatisierter Logistikprozess: Die elektrisch angetriebenen Anbaugeräte von KAUP können problemlos mit verschiedenen Flurförderzeugen kombiniert werden. Selbst die Nachrüstung gebrauchter Fahrzeuge ist möglich.

Holger Kaup, Geschäftsführer von KAUP, betont die langjährige Arbeit seines Unternehmens an der Elektrifizierung der Anbaugeräte und ist überzeugt davon, dass diese eine sinnvolle Ergänzung zu den herkömmlichen hydraulischen Geräten darstellen. Mit Blick auf die zunehmende Automatisierung von Logistikprozessen ist der Geschäftsführer optimistisch, dass die Bedeutung elektrisch angetriebener Anbaugeräte in den kommenden Jahren weiter zunehmen wird.

Eine der neuesten Entwicklungen von KAUP ist das Drehgerät T351X eop, das mit einem neuartigen kompakten Antrieb auf der LogiMAT 2024 präsentiert wurde. Holger Kaup erklärt: «Denn gerade im Bereich der Intralogistik, wo vermehrt elektrisch angetriebene Flurförderzeuge mit Batteriesystemen eingesetzt werden, spielt die Effizienz von Antrieben eine bedeutende Rolle.» Er fügt hinzu: «Im Vergleich zu unseren bekannten elektrisch und hydraulisch angetriebenen Drehgeräten konnten wir Wirkungsgrad und Leistung des Antriebs deutlich verbessern.»

Argumente pro elektrischen Antrieb

Hauptargumente für den elektrischen Antrieb sind: Energieeffizienz und Präzision. Im Vergleich zu hydraulischen Geräten benötigen die elektrischen Varianten nur einen Bruchteil der Energie, obwohl sie auf den gleichen Grundkomponenten basieren. Darüber hinaus bietet der elektrische Antrieb eine präzisere Steuerung, was zu einer genaueren Platzierung des Ladeguts führt und das sogenannte Nachlaufen, das bei hydraulischen Geräten häufig auftritt, eliminiert.

Einen Blick in die Zukunft wagt KAUP-Konstruktionsleiter Valentin Sterzel: «Spätestens wenn elektrisch angetriebene Hubmasten Wirklichkeit werden, geht in gewissen Tragfähigkeitsklassen das Zeitalter der hydraulischen Anbaugeräte zu Ende», meint der erfahrene Konstrukteur. «Und auch dann wollen wir weiterhin Partner in Sachen Anbaugeräte sein.» Die vier aktuellen eop-Anbaugeräte sind die ersten Schritte in diese Richtung. Weitere Schritte und Anbaugeräte werden folgen. «Daran arbeiten wir bereits», so Sterzel abschliessend. Die aktuellen eop-Anbaugeräte von KAUP markieren einen bedeutenden Schritt in Richtung einer elektrischen Revolution im Material Handling und setzen mit ihrer Energieeffizienz, Präzision und Vielseitigkeit neue Massstäbe.

Kaup GmbH & Co. KG

Braunstrasse 17

D-63741 Aschaffenburg

Telefon +49 6021 865 0

Fax +49 6021 865 213

Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein!

Der Name Klingler steht seit über 40 Jahren für Stabilität und Qualität im Bereich von Elektronutzfahrzeugen. Die Fahrzeuge sind in erster Linie technisch ausgereifte, zuverlässige, robuste und qualitativ hochwertige Produkte für den professionellen Einsatz.

Die Fahrzeuge werden als Arbeitsgeräte angesehen, daher stehen der Anwendung optimal angepasste Konfiguration, die Ergonomie, Betriebssicherheit und Nutzwert im Vordergrund. Das Sortiment besteht aus der in Stans produzierten Eigenmarke Klingler und diversen Handelsprodukten, welche für Schweizer Bedürfnisse individualisiert werden.

SPIJKSTAAL 304 – Kompakter Schlepper mit tiefem Einstieg und Schleppleistung bis zu 4000 kg.

ATA E800 – 4x4 Elektroschlepper mit Allradlenkung und Schleppleistung bis zu 80 000 kg.

Plattformwagen für Warentransporte:

– Nutzlasten bis über 3000 kg mit Strassenzulassung möglich

– Hervorragende Wendigkeit kombiniert mit hohem Fahrkomfort

– Abmessungen und individuelle Fahrzeugaufbauten nach Kundenwunsch

Elektroschlepper für Anhängerbetrieb:

– Schleppleistungen von 1000 kg bis zu 100 000 kg

– Auch als Selbstfahrer (AGV) für Innen- und Aussenanwendungen lieferbar

– Passende Anhänger als Zubehör (Schwerlastanhänger, Routenzug …)

Ob für die Abfallbewirtschaftung, Pflege der Grünflächen, industrielle Anwendungen oder auch Personentransporte im Tourismus – Klingler kann sämtliche Bedürfnisse abdecken. Von einfachen Anpassungen an Handelsprodukten bis zum Sonderbau nach Kundenwunsch ist dank grossem technischem Know-how bei der Firma Klingler vieles möglich. Die Firma Klingler Fahrzeugtechnik AG hat die Geschäftstätigkeit in 2018 vom Aargau in den Kanton Nidwalden verlegt. Nach gemeinsamer Realisierung unterschiedlicher Projekte – wie beispielsweise die touristische Wegebahn für den Zoo Zürich – wurde die Zusammenarbeit mit der Stanser Firma ROELLI TEC AG intensiviert. Die enge Zusammenarbeit der beiden Firmen ermöglicht Fahrzeug-Aufbau-Kombinationen in einer einzigartigen Ausführungsqualität und Individualität, welche den hohen Ansprüchen der Schweizer Kundschaft entspricht. Die komplette Entwicklung und Produktion erfolgt inhouse in Stans. Vom rohen Stahl bis zur Endmontage durchlaufen Klingler-Fahrzeuge und Roelli-Aufbauten alle Etappen der Fertigung unter einem Dach und stellen so eine urtypische SWISS MADE-Produktion dar.

Ein Elektrofahrzeug ist im innerbetrieblichen oder kommunalen Einsatz ideal, wenn kurze Distanzen gefahren werden, wirtschaftlich und technisch noch überlegener ist ein Elektrofahrzeug bei Stop and Go-Betrieb.

Im Schleppbetrieb überzeugt der Antrieb ohne schaltbares Getriebe mit maximalem Drehmoment aus dem Stand für sicheres Anfahren an Steigungen und feinfühliger Manövrierbarkeit bei langsamen Geschwindigkeiten.

Dazu zählen weitere Vorzüge wie geringe Unterhaltskosten (TCO), geringe Lärmbelastung, Fahrkomfort und viele mehr.

Neben der hohen Qualität der Produkte ist ein guter Kundendienst selbstverständlich. Dank dem grossen Ersatzteillager sowie Service- und Reparaturarbeiten direkt beim Kunden vor Ort können Ausfallzeiten der Fahrzeuge auf ein Minimum reduziert werden.

Für kurz- oder mittelfristige Einsätze stehen Mietfahrzeuge zur Verfügung, ebenfalls können alternative Vertriebsformen (Langzeitmiete, Finanzierung) angeboten werden.

Klingler EGT 6024 3KP – 3-Seiten-Kipper mit über 3000 kg Nutzlast und 3500 kg Anhängelast.

Klingler Fahrzeugtechnik AG

Galgenried 2

6370 Stans

Telefon 062 723 79 79

Fax 062 723 67 38

Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein!

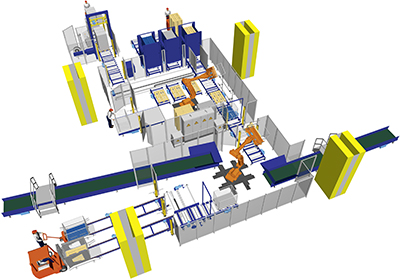

Die Genossenschaft Migros Zürich betreibt eine Recyclinganlage für Verpackungsmaterial mitten in der Stadt. In einer Systemlösung von moveline leisten zwei Roboter von ABB dabei die Schwerarbeit.

Fleissige Recycler

Die Rücknahme, Sortierung und das Recycling von Verpackungsmaterial gehören zum ökologischen Pflichtprogramm für den Detailhandel. Gebrauchte PET-Flaschen und -Behälter zählen genauso dazu wie die massenhaft anfallenden Kartonverpackungen. Die Genossenschaft Zürich betreibt auf Stadtzürcher Gebiet eine Recyclinganlage, um die enormen Mengen Verpackungsabfall ressourcenschonend zu entsorgen. Dafür vertraut sie auf eine Systemlösung des Integrators moveline mit ABB-Robotern.

200 Lastwagen täglich

Aus dem Grossraum Zürich werden an sechs Tagen in der Woche, von 4 bis 22 Uhr, täglich etwa 200 Lastwagen mit rund 3500 Behälterpaletten mit Verpackungsabfall in die Anlage der Migros angeliefert. Abgestellt auf Paletten, durchlaufen diese Behälter die weitverzweigten Wege der Sortieranlage und werden automatisch entleert. Die leeren Faltbehälter werden am Ende ebenfalls automatisiert zusammengefaltet, gestapelt und palettiert. Vor der Inbetriebnahme der Sortieranlage wurde dieser gesamte Prozess noch manuell erledigt. Das dauerte nicht nur viel länger, sondern war auch echte Schwerarbeit. Im Frühjahr 2014 realisierte moveline als Generalunternehmer eine innovative Anlage mit zwei Robotern von ABB, welche die notwendigen Arbeiten erledigen.

Automatisierter Ablauf

So funktioniert nun der automatisierte Ablauf: Die Chauffeure entladen ihre Lastwagen und bringen die Paletten mit dem PET- und Kartonabfall an den Anfang der Gitterfaltanlage. Der erste Roboter greift den vollen Faltrahmen oder das Aufsetzgitter und kippt das Recyclinggut entweder in den PET- oder den Kartonschacht. Ob die drei Sorten Behältnisse (zwei Faltrahmen und ein Aufsetzgitter) einstöckig oder zweistöckig sind, spielt dabei keine Rolle. In der Stunde können bis zu 150 Faltgitter gehandhabt werden. Eine volle Ladung wiegt dabei bis zu 160 Kilogramm.

Das Rückschubmaterial transportieren Förderbänder zu den jeweiligen Pressen. Die gepressten Blöcke aus Karton und PET werden zu den umliegenden Recyclingstellen geliefert. Mittels Sensor wird überprüft, ob sich noch Restware in den Behältnissen befindet. Wenn ja, erfolgt noch einmal eine automatische Entleerung. Anschliessend wird das leere Behältnis der Fördertechnik übergeben. Der zweite Roboter faltet gemäss Auswertung der Kamera, welche der Typerkennung dient, die Behältnisse exakt zusammen. Die notwendigen Leerpaletten werden ebenfalls durch diesen Roboter gehandhabt.

Als zweckmässige Ergänzung der gesamten Automatisierung wurde die Option realisiert, die drei verschiedenen Ladungsträger, EUR-, CHEP- und Kunststoff-Palette, sortieren zu können. Die Erkennung und Sortierung wird über die fördertechnische Automatisierung vollzogen. Die drei Typen werden erkannt und mittels dreier mechanischer Stapler zu Zwölfereinheiten aufeinandergeschichtet.

Komplexe Ansprüche

Die Ansprüche sind derart komplex, dass moveline nicht einfach auf eine bestehende Lösung zurückgreifen konnte. Es musste dafür ein komplett neues Greifersystem entwickelt werden. Die fertig geschichteten Behältnisse werden über die Fördertechnik zum Binder transportiert, für den Weitertransport gesichert und per Lastwagen wieder zu den Filialen gefahren. Die Autonomie der Anlage bringt wesentliche Vorteile: Sie läuft vollautomatisch und benötigt so gut wie keine Überwachung. Vor der Installation der Automationslösung mussten die Mitarbeitenden die Paletten mit reiner Muskelkraft entleeren, die Behältnisse manuell zusammenlegen und stapeln – eine sehr mühsame, langwierige und schweisstreibende Arbeit. Seit Inbetriebnahme der Anlage im Frühling 2014 läuft die Abgabe geordneter und einfacher ab. Das angelieferte Rückschubmaterial wird effizient sortiert. Die moveline AG konnte inzwischen eine weitere Anlage in diesem Bereich erfolgreich realisieren.

moveline AG

Obstgartenstrasse 19

CH-8910 Affoltern a/A

Telefon +41 (0)44 762 61 00

Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein!