Uncategorised

Uncategorised

Toyota Material Handling ist Weltmarktführer unter den Flurförderzeugherstellern und ist für Lean Thinking, basierend auf dem Toyota Produktionssystem (TPS), weltweit bekannt.

Durch den Einsatz neuer Technologien profitieren Unternehmen von kontinuierlicher Verbesserung in ihren eigenen Logistikabteilungen. Mit dem Ziel, ein Marktführer für Materialflusslösungen und -dienstleistungen zu bleiben, investiert Toyota in neue Technologien und begibt sich auf eine digitale Reise.

Toyota nutzt die Lean-Prinzipien und wendet sie auf Logistikprozesse an mit der Zielsetzung, Verschwendung vermeiden («ZERO MUDA»). Resultat sind eine maximale Wertschöpfung und hohe Qualität, damit die richtige Ware an den richtigen Ort zur richtigen Zeit transportiert wird. Die Arbeitsabläufe müssen dem Lean-Ansatz folgen: ein reibungsloser Logistikablauf mit höchstmöglicher Vermeidung von Verschwendung. Lean Logistics und ein kontinuierlicher Materialfluss sind heute und auch in Zukunft eine grosse Herausforderung. Toyota Material Handling Schweiz ist bestrebt, die besten Lösungen zu liefern, um schlanke Prozesse zu realisieren. Die Mission ist es, dabei zu unterstützen, die Anzahl der Transportbewegungen zu minimieren und die Geschwindigkeit vom Wareneingang bis zum Endauslieferungsort zu maximieren – und das Ganze nachhaltig und emissionsfrei!

Toyota Material Handling hat das Ziel, bis 2050 zu einer Gesellschaft ohne CO2-Emissionen beizutragen. Aus diesem Grund strebt das Unternehmen über das gesamte Produkt- und Lösungsportfolio hinweg bis 2050 null Emissionen an. Für Kunden von Toyota mit ehrgeizigen Zielen hinsichtlich CO2-Neutralität wird bis 2030 die gesamte Produktpalette mit Elektro- und/oder Brennstoffzellenoptionen angeboten werden. Lithium-Ionen-Batterien sind bereits heute in 90 % der Produktfamilien verfügbar.

Toyota Material Handling ist ein europäisches Unternehmen mit Fertigungsstätten in Schweden (Mjölby), Frankreich (Ancenis) und Italien (Bologna), wo über 95 % der Stapler produziert werden. So kann ein vielfältiges Produktprogramm an Gabelstaplern und Lagertechnikgeräten, produziert nach den Qualitätsstandards des Toyota Produktionssystems (TPS), angeboten werden. Toyota besitzt fundiertes Wissen und innovative Lösungen für alle Segmente der Wertschöpfungskette in der Intralogistik.

Toyota Material Handling Schweiz AG

Feldstrasse 62

8180 Bülach

| Telefon | 0844 869 682 |

Logistiker/-innen mit einer höheren Berufsbildung sind, dank deren spezifischen und doch äusserst breiten Ausbildung, sehr gefragte Fachkräfte in sämtlichen Sprachregionen auf dem Schweizer Arbeitsmarkt. Möchten auch Sie hoch hinaus mit einer höheren Berufsbildung im Logistikmanagement?

Sachbearbeiter/-in Logistik mit ASFL SVBL-Zertifikat

– Interessieren Sie sich für einen Einstieg oder Wiedereinstieg in die Logistik?

– Möchten Sie sich auf erste Führungsaufgaben in der Logistik vorbereiten?

– Streben Sie eine anschliessende Weiterbildung zur Logistikerin / zum Logistiker mit eidg. Fachausweis an?

Dann absolvieren Sie den Lehrgang Sachbearbeiter/-in Logistik mit ASFL SVBL-Zertifikat.

Die Ausbildung vermittelt vertieftes Basiswissen und ist sowohl ein eigenständiger Abschluss als auch eine Zwischenstufe auf dem Weg zur Berufsprüfung Logistiker/-in mit eidg. Fachausweis.

Logistiker/-in mit eidg. Fachausweis

– Verfügen Sie bereits über Führungserfahrung?

– Möchten Sie die Teil- oder Gesamtverantwortung in der Logistik übernehmen?

– Stehen Sie mit internen und externen Kunden in Kontakt?

– Möchten Sie Ihre Handlungskompetenzen im Güter- und Warenfluss vertiefen?

– Streben Sie den Abschluss zur Berufsprüfung Logistik an?

Dann absolvieren Sie den Lehrgang Logistiker/-in mit eidgenössischem Fachausweis.

Personen, welche die Berufsprüfung (BP) in der Fachrichtung Lager oder Distribution erfolgreich meistern, sind Kaderpersonen im Bereich der Supply Chain und Logistik. Schwerpunkt ihres Arbeitsgebietes ist die Sicherstellung von Güterflüssen innerhalb und ausserhalb des Unternehmens.

Logistiker/-in mit eidg. Diplom

– Sind Sie im Besitz des eidg. Fachausweises in der Logistik?

– Haben Sie bereits eine leitende Funktion in Ihrem Betrieb oder haben Sie die Teil-/Gesamtverantwortung in der Logistik?

– Möchten Sie Ihre Handlungskompetenzen im Gesamtprozess der Logistik ausbauen und vertiefen?

Dann absolvieren Sie den Lehrgang Logistiker/-in mit eidgenössischem Diplom.

Logistiker/-innen, welche die höhere Fachprüfung mit eidg. Diplom (HFP) abgeschlossen haben, sind in der Lage, die Gesamtleitung der Logistik eines Betriebes zu übernehmen oder selbst eine Unternehmung zu führen.

Weitere Informationen erhalten Sie auf unserer Webseite.

Hoch hinaus mit einer höheren Berufsbildung im Logistikmanagement.

Körbers Layer Picker ist der Branchenstandard für Pallet-to-Pallet-Kommissionierung. Ein Add-on mit Künstlicher Intelligenz hat es nun ermöglicht, Schritte zu automatisieren, die zuvor zeitaufwändiges menschliches Eingreifen erforderten.

Körber Layer Picker für die Depalettierung und Pallet-to-Pallet-Kommissionierung.

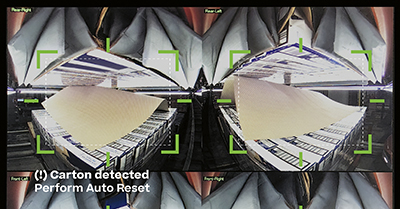

Aufgaben, die für Menschen einfach zu erledigen sind, sind oft schwierig zu automatisieren. Das menschliche Auge erkennt zum Beispiel leicht eine Zwischenlage aus Karton oder Kunststoff, die von einer Lage auf einer Palette herabhängt. Für eine Maschine jedoch sehr schwierig, aber mit künstlicher Intelligenz (KI) lösbar.

Wenn der Körber Layer Picker eine Lage mit herunterhängendem Slipsheet erwischt, stoppt er automatisch, da er diese nicht als Ware identifizieren kann und sie daher als Gefahr für das Abwerfen einer Lage einstuft. Durchschnittlich verbringt ein Bediener zwei Minuten damit, auf den Alarm zu reagieren und die Maschine zurückzusetzen. Mit einem digitalen Zusatzprodukt auf KI-Basis namens Operator Eye kann sich das Gerät in Sekundenschnelle selbst zurücksetzen.

Operator Eye

Operator Eye basiert auf Vision-Technologie mit vier Kameras, die an den Layer Picker angeschlossen sind. Vision-Technologie ist nicht neu, aber ohne KI bräuchten wir Referenzbilder für jede einzelne Art und Weise, wie das Slipsheet vom Layer Picker aufgenommen werden könnte – einschliesslich jedes Winkels und jeder Beleuchtungssituation.

Aufgrund der zur Verfügung stehenden Computerleistung und der Menge der verfügbaren Daten können wir heute den Algorithmus trainieren. Er kann jetzt Muster erkennen und eine sehr genaue Wahrscheinlichkeit berechnen, dass der Layer Picker eine Schicht mit hängendem Plastik oder Karton aufgenommen hat und es sich nicht um ein Gebinde handelt, das kurz davor ist, herunterzufallen.

Wenn wir Operator Eye an einem neuen Standort einsetzen, lernt es von den Bedienern und wird immer effizienter. Die Kameras erkennen den Grund für einen Stopp, und wenn der Bediener die Reset-Taste drückt, lernt das System automatisch, das nächste Mal zurückzusetzen, wenn ein ähnlicher Vorfall einen Stopp verursacht.

Eine Welt voller unvorhergesehener Vorteile

Die Reduktion von unnötigen Ausfallzeiten durch unerwünschte Stopps hat die Betriebsverfügbarkeit des Layer Pickers unserer Pilotkunden um 8–12 % erhöht – was mehr als 240 zusätzlichen Produktionsstunden pro Jahr entspricht.

Operator Eye hilft auch dabei, die Stammdaten richtig zu verwalten. Falsche Stammdaten führen zur Verwendung von falschen Kommissionierprogrammen. Dies kann dazu führen, dass Waren herunterfallen oder beschädigt werden. Das Operator Eye macht dieses Problem sichtbar und stellt den Entscheidungsträgern die Daten zur Verfügung, um Stammdaten zu korrigieren und das richtige Programm basierend auf Daten und nicht Gefühlen auszuwählen.

Automatische Erkennung einer herabhängenden Zwischenlage.

Positionierung und Picking in Rekordzeit

Automatisierung ist heute der Schlüssel zu einem effizienten und flexiblen Paket-Handling. Viele Sendungen gefährden jedoch aufgrund ihrer Grösse, Form oder Verpackung die automatisierten Prozesse. Derzeit erfordern diese Sendungen eine manuelle Bearbeitung, die zeitaufwändig und kostenintensiv ist.

Ein Pick-Roboter für hohe Skalierbarkeit, Flexibilität und Effizienz.

«VarioPick» ist unsere hocheffiziente Robotik-Lösung für das dynamische Picking – zur flexiblen Optimierung Ihrer Sortieranlage. Mit hoher Geschwindigkeit werden vordefinierte Sendungen aus sich bewegenden Paketströmen entfernt.

«VarioPick» erledigt die Arbeit vollautomatisch und viermal schneller! Zu den Merkmalen dieses Stand-Alone-Systems gehören ein KI-basiertes Erkennungssystem, ein hoch entwickeltes Steuerungssystem und eine innovative Picking-Technologie – alles von Körber. Dabei wird Deep Learning verwendet, um die Form und Position eines Objekts präzise zu erkennen und den optimalen Greifpunkt zu bestimmen.

«VarioPick» ist skalierbar und lässt sich leicht anpassen an unterschiedliche Prozessanforderungen oder Durchsätze und vieles mehr. Die Lösung ist flexibel und beinhaltet den jeweils für den Anwendungsfall am besten geeigneten Roboter.

«VarioPick» hat einen sehr geringen Platzbedarf und kann innerhalb von nur einem Tag in Betrieb genommen werden.

Das Vorsortieren der nicht maschinenfähigen Sendungen gleich zu Beginn sichert einen störungsfreien Betrieb. Nachgeschaltete Module wie der Flowsplitter «VarioRoute» laufen mit höchster Zuverlässigkeit.

Robotergestütztes Entfernen nichtmaschinenfähiger Sendungen.

Der flexibel einsetzbare «VarioRoute» ermöglicht schnelles und zuverlässiges Umleiten, Ausrichten und Drehen von Sendungen.

Mit diesen von Körber Supply Chain Logistics optimierten Technologien kann künftig der grösste Teil aller Kleinwarensendungen vollautomatisch sortiert werden.

Körber Supply Chain AG

Hardturmstrasse 130

8005 Zürich

| Telefon | 0848 822 814 |

Was bisher noch kein Pharmalager gesehen hatte, wurde in Litauen in 15 Monaten umgesetzt: Eine moderne, vollautomatische Taschensorteranlage der Serie AutoPocket von KNAPP. Diese ist bereits aus vielen Fashion- und Retail-Lösungen bekannt für ihren Hochleistungsbetrieb und kommt nun erstmals auch in der Pharma-Distribution zum Einsatz. Die zunehmende Multi-Channel-Distribution erfordert neue Lösungen für Anwendungen mit hohem Sortieraufwand und hohen Leistungsanforderungen. Durch das skalierbare Design sowie die Möglichkeit der Batch-Kommissionierung wird das E-Commerce Business elegant und effizient abgewickelt.

Die Artikel aus E-Commerce-Bestellungen kommen aus unterschiedlichen Lagerplätzen und werden an den Beladestationen einzeln in die Taschen abgegeben. © KNAPP/Niederwieser

Gute Gründe für AutoPocket

AutoPocket bringt neuen Schwung in die Welt der Taschensorter. Bisher wurden damit Artikel zur manuellen Entnahme zu den Arbeitsplätzen befördert. AutoPocket geht einen Schritt weiter und gibt Artikel automatisch, bei voller Fahrt und an jeder Stelle des Lagers ab. Ausgestattet mit RFID-Technologie ermöglicht die Taschensystem-Lösung 100-prozentige Verfolgbarkeit, eindeutige Identifizierung und jederzeit Zugriff auf jeden Artikel im System. Die intelligente Matrixsortierung bringt Ordnung in die chaotisch gepufferte Ware und sorgt zuverlässig für 100-Prozent-Sequenzen nach beliebigen Sortierkriterien.

Eine Partnerschaft, die Ordnung bringt

Das pharmazeutische Grosshandelsunternehmen Limedika mit Hauptsitz in Kaunas, Litauen, beliefert mehr als 1500 litauische Apotheken und Krankenhäuser. Signifikante Veränderungen in der Auftragsstruktur, das erweiterte Angebot von Click&Collect für Apotheken, ein starker Anstieg im E-Commerce sowie die grosse Verantwortung als Versorger von Patient:innen mit Pharmazeutika, Veterinärprodukten und Artikeln zur Nahrungsergänzung erforderten eine Erweiterung des bereits bestehenden Logistikzentrums von Limedika. Beide Unternehmen pflegen eine langjährige, vertrauensvolle Partnerschaft und gründeten ein Team aus Design Engineers und Softwarespezialisten mit dem Ziel einer Logistiklösung für unterschiedliche Auftragsstrukturen, raschen Auslieferungszeiten und einer möglichst kleinen Fehlerquote. Das Ergebnis, die Taschensorteranlage der Serie AutoPocket in die bestehende Lagerlogistik zu integrieren, bietet eine vollautomatisierte Auftragszusammenführung, eine effiziente Multi-Channel-Auftragsabwicklung, eine lückenlose Dokumentation und ein flexibles Design mit Spielraum für weiteres Wachstum. Eine innovative Komplettlösung, die in eine erfolgreiche Zukunft blicken lässt. «Die Zusammenarbeit mit dem Projektteam von Limedika war und ist von beidseitiger Wertschätzung geprägt», sagt Johannes Breitler, KNAPP Sales Project Lead und Key Account.

Die Fähigkeit, während voller Fahrt Artikel abzugeben, eröffnet neue Möglichkeiten der Automatisierung im Belade- und Verpackungsprozess. Copyright: © KNAPP/Niederwieser

Perfekt integriert, intelligent sequenziert

Im Wesentlichen konnte die bestehende Struktur eines klassischen Pharma-Lagers aus Schnelldrehautomaten, Fachbodenregalen sowie Kontroll- und Versandstationen unverändert bestehen bleiben. Hauptsächlich Aufträge der Kategorie Click&Collect für Apotheken als auch Artikel aus E-Commerce-Bestellungen, die direkt an den Verbraucher geliefert werden, kommen gesammelt aus den unterschiedlichen Lagerplätzen und werden an den Beladestationen einzeln in die Taschen des AutoPocket-Systems abgegeben. Die AutoPocket ermöglicht es, an jeder beliebigen Stelle im Lager Waren automatisch und punktgenau abzugeben, ohne dabei die Geschwindigkeit zu reduzieren oder anzuhalten. Weitere Features ermöglichen Limedika eine effiziente Batch-Kommissionierung bei 100%iger Nachverfolgung der Serien- und Chargennummern. «Die Kombination AutoPocket und klassische Pharmagrosshandels-Logistik ist einzigartig. Wir sind stolz, dass wir Geschichte schreiben durften, und überglücklich über die Performance, die hält, was versprochen wurde», so Arûnas Grigaliûnas, Director Logistics Limedika.

Richtige Softwareverknüpfung für optimalen Warenfluss

Mit der innovativen Hardware geht auch die modernste Lagerlogistik-Software einher. Während das Warehouse Management System (WMS) von Limedika bereitgestellt wird, ist das Warehouse Control System (WCS) Teil der KNAPP-Lösung. Um den technischen Zustand der gesamten Anlage zu überwachen, wurde zusätzlich KiSoft SCADA implementiert. Neben dem aktuellen Zustand visualisiert die Software alle Anlagenkomponenten und informiert über den Betriebszustand. Besonders schnelles Reagieren ermöglicht KiSoft SCADA im Falle eines Störfalls, da das Problem unmittelbar lokalisiert werden kann. Dieses neue skalierbare Konzept öffnet dem AutoPocket-Taschensystem völlig neue Anwendungsmöglichkeiten für die Pharmabranche.

Über KNAPP

KNAPP ist der Technologiepartner für intelligente Wertschöpfungsketten. Die Unternehmensgruppe mit Sitz in Österreich bietet Gesamtlösungen zur Automatisierung und Digitalisierung von Produktion über Distribution bis zum Point-of-Sale. Mit erstklassigem Service und langfristiger Partnerschaft steht KNAPP hinter dem Erfolg seiner Kunden aus den Bereichen Healthcare, Retail, Food Retail, Fashion, Wholesale und Industry.

KNAPP Logistiksysteme GmbH

Grubenstrasse 107

3322 Urtenen-Schönbühl

Telefon 031 850 16 00

Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein!