Uncategorised

Uncategorised

1974 haben Peter W. und Ursula Zimmerli in Riehen (BS) eine prozesstechnische Erfolgsgeschichte in Gang gesetzt, die seit einem halben Jahrhundert andauert und im Jahr 2024 ihr 50-jähriges Jubiläum feiert. Das 2022 von den Geschwistern Christine Vincenzi und Peter Zimmerli übernommene Familienunternehmen ist stets mit dem technologischen Fortschritt mitgegangen und wurde schnell zum gefragten Spezialisten für massgeschneiderte Durchfluss-, Druck- und Temperaturmesstechnik sowie Füllstands- und Wägetechnik.

Das Team der ZIMMERLI MESSTECHNIK, aufgenommen im April 2024.

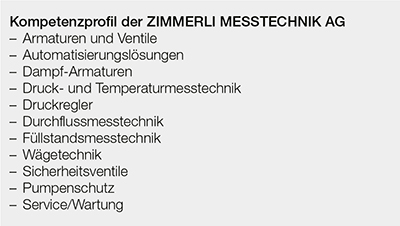

Von A wie Analyse-Messtechnik bis zu Z wie Zimmerli-Regler – stets der optimalen Prozesstechnik auf der Spur, begleiten die Experten der ZIMMERLI MESSTECHNIK AG ihre Kunden von der Planung über die Installation bis hin zu Wartung und Service. In den letzten 50 Jahren hat sich das Unternehmen mit Sitz in Riehen (BS) ein umfassendes technologischen Know-how mit einem breiten Erfahrungsschatz angeeignet. Ihr Erfolgsrezept? «Um für unsere Kunden Spitzenlösungen zu entwickeln, erweitern wir unsere Kompetenzen laufend mit den neuesten Technologien», erklärt Peter Zimmerli. Neben Standardlösungen spielen kundenspezifische Prozesse die Hauptrolle für das auf allen Kontinenten tätige Riehener Familienunternehmen.

Egal für welche Prozessanwendung, ein umfassendes Portfolio ermöglicht es den Kunden, ihre messtechnischen Herausforderungen mit sicheren und verlässlichen Instrumenten kosteneffizient und wirtschaftlich zu betreiben.

Vertretung von Top-Herstellern und eigene Produktion

Zuverlässig und auf höchstem Stand der Technik war der Produktekatalog schon immer. Die ZIMMERLI MESSTECHNIK AG zählt namhafte Hersteller zu ihren langjährigen Partnern, deren Marken sie in der Schweiz und weltweit vertreibt. Dabei wird die Vielzahl an Lieferanten vervollständigt mit der eigenen Produktion in der Schweiz.

Die anspruchsvollen Kunden der ZIMMERLI MESSTECHNIK AG stammen aus nahezu allen Industriebereichen wie z. B. Pharma, Chemie, Energie und Kraftwerke, Lebensmittel, Life Sciences, Öl und Gas sowie Wasser/Abwasser. Sowohl kleinere Anlagen z. B. im Bereich Forschung und Entwicklung als auch industrielle Grossanlagen werden mit Mess- und Regeltechnik der Basler ausgestattet.

Mittlerweile in zweiter Generation

Angefangen hat alles mit der Durchflussmesstechnik. Mit dem Vertrieb der «Rotameter» begannen Peter W. und Ursula Zimmerli 1974 eine anhaltende Erfolgsgeschichte. Über die Jahre wurde das Sortiment ausgebaut und die Kompetenzen auf den ganzen Anlagenlebenszyklus erweitert. Peter Zimmerli ergänzt: «Wir unterstützen unsere Kunden, egal ob Einzelunternehmung oder Grosskonzern, bei ihren Bestellungen sowohl technologisch als auch wirtschaftlich und prüfen die Dinge jeweils vollständig durch. Damit sind wir weitaus mehr als ein Handelsbetrieb, und das wird geschätzt.» So beschäftigt das Unternehmen heute 16 Mitarbeitende und verfügt im ganzen Team über eine stark gefragte Expertise. Das Merkmal des KMU: Langjährige Mitarbeitende, die etwas von der Sache verstehen.

Peter Zimmerli senior und Ursula Zimmerli.

Die ZIMMERLI MESSTECHNIK AG ging schon immer mit der Zeit: «Die Produkte wurden weiterentwickelt, die Anwendungen sind vielfältiger und herausfordernder geworden», fährt der Geschäftsführer fort. «Zum Beispiel im Bereich der regenerativen Energien wird robuste Messtechnik für die komplexen Anforderungen immer wichtiger. Auch der Bereich Wasserstoffanwendungen spielt eine immer grössere Rolle bei den Anliegen unserer Kunden.» Dank der eigenen Produktion einschliesslich Werkstatt, Prüfstand und Lager werden Spezialanforderungen, Modifikationen oder Ergänzungen rasch und kosteneffizient umgesetzt. Nebst dem, dass Ventile und Instrumente auf Herz und Niere geprüft werden, profitieren Kunden von kurzen Lieferzeiten, und auch der Serviceeinsatz beim Kunden vor Ort wird sehr geschätzt und zur schnellen Problemlösung gerne genutzt.

Retro-Werbung.

«Zimmerli-Regler»: Präzision auf höchstem Niveau

Flaggschiff des Portfolios sind die «Zimmerli-Regler». Ob für Gase, Flüssigkeiten oder Wasserdampf: Die hochpräzisen und prozesssicheren Druckregler werden im eigenen Haus produziert. «Als flexibles KMU mit kurzen Kommunikationswegen haben wir dadurch nahezu keine Lieferkettenprobleme und können unsere Kunden zeitnah beliefern», sagt Peter Zimmerli.

Die für alle Druckbereiche und ohne externe Energieeinspeisung funktionierenden Zimmerli-Regler kommen neben den oben erwähnten Industrien auch in Life Sciences, Wasser und Abwasser, Öl und Gas sowie Energie und Landwirtschaft zum Einsatz. ZIMMERLI-Regler verhindern unter anderem auch, dass Prozessgase in unerwünschten Mengen in die Atmosphäre gelangen und leisten somit einen wichtigen Beitrag zum Umweltschutz.

Alle Zimmerli-Druckregler sind ursächlich Differenzdruckregler, die den Überlagerungsdruck (Differenzdruck) in einem Prozess auf Basis des atmosphärischen Drucks konstant halten. Es stehen Regler-Kombinationen für Überdruck-, Domdruck-, Negativdruck- und dynamische Drucküberlagerung zur Verfügung. Durch das abgestimmte Regelverhalten zwischen Reduzierer und Überströmer lässt sich damit der Schutzgasverbrauch um bis zu 90 Prozent senken. Moderne Tanks, Zentrifugen, Prozess- oder Lagerbehälter werden üblicherweise mit zwei Zimmerli-Reglern bestückt. Da sämtliche Komponenten aus der Schweiz stammen, sind individuelle Kundenwünsche in puncto Komponenten, Materialien oder Oberflächen effizient umsetzbar.

Der bewährte ZIMMERLI-Regler, hier in Eckbauform.

Darüber hinaus bietet die ZIMMERLI MESSTECHNIK AG auch immer wieder Lösungen für veraltete Techniken, die sonst im Markt nicht mehr zu finden sind.

Die Erwartung übertreffen

Werden Systeme langlebig konzipiert, muss auch an Wartung und Service gedacht werden. In Riehen bezieht man von Anfang an den Servicegedanken mit ein und ist stets bestrebt, die Kundenerwartungen zu übertreffen. «Wir leben eine ausgesprochene KMU-Kultur, zu der ein guter Umgang gehört, intern und extern», sagt Peter Zimmerli, der auf langjährige Geschäftsbeziehungen setzt.

Ob für neue Lösungen oder Optimierungen bestehender Anlagen, mit der ZIMMERLI MESSTECHNIK AG profitieren Kunden von einem verlässlichen Partner, der stets Zeit und Kosten im Visier behält. «Dank der Treue unserer Kunden und der Leistungen unserer Mitarbeitenden haben wir diesen Meilenstein erreicht. 50 Jahre ZIMMERLI MESSTECHNIK AG und wir freuen uns auf die Zukunft», hält Peter Zimmerli fest.

Erstveröffentlichung in der Chemiextra 4-5/2024

Bilder: ZIMMERLI MESSTECHNIK

ZIMMERLI MESSTECHNIK AG

Schlossgasse 10

4125 Riehen

Telefon 061 645 98 00

Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein!

Flexibilität und Kreativität sorgen für grosse Kundenzufriedenheit

Kriemler Verpackungen AG und Polystanz AG bieten vielfältige Lösungen aus Karton, Wellpappe und Schaumstoff.

Vollkarton oder Wellpappe, funktionale Primärverpackung oder robuster Versandkarton, individuell gestaltete Faltschachtel oder wertiges Schaumstoff-Inlay: Die Kriemler Verpackungen AG in Felben-Wellhausen bietet ihren Kunden seit mehr als vierzig Jahren praktische Verpackungslösungen für eine Vielzahl von Anwendungen.

«Wir orientieren uns stets an den wirklichen Bedürfnissen unserer Kunden und entwickeln gemeinsam mit ihnen eine Lösung, die exakt den spezifischen Anforderungen entspricht», beschreibt Inhaber Patrik Kriemler die Unternehmensphilosophie. «So finden wir für jede Verpackungslösung das richtige Material und das optimale Druckverfahren.»

Effiziente Prozesse und vielfältige Möglichkeiten

Kriemler-Kunden profitieren von effizienten Prozessen und einem modernen Maschinenpark. Die kreativen Möglichkeiten und das verpackungstechnische Know-how führen schnell zu qualitativ hochwertigen Ergebnissen. Es ist die Bündelung von starker Entwicklungsleistung, innovativer Lösungskompetenz und präziser Fertigung, die das Unternehmen auszeichnet. Dazu übernimmt man selbstverständlich auch Konfektionierung, Palettierung, Lagerhaltung, Co-Packing und schliesslich die schnelle und termingerechte Lieferung mit den Fahrzeugen des eigenen Fuhrparks.

Mit der im September 2020 erfolgten Übernahme der Polystanz AG in Rheineck hat man seine Kompetenzen auch im Bereich Schaumstoff-Formteile und -Inlays für Verpackungen ausgeweitet.

Dadurch erhalten Kriemler-Kunden nicht nur Verpackungen aus Karton und Wellpappe, sondern auch individuell gestaltete Schaumstoff-Formteile, zum Beispiel für die Medizintechnik oder technische Geräte, des Weiteren Stanzteile aus den verschiedensten Materialien für Technik und Industrie.

Die präzisen Schaumstoff-Inlays nach Mass – auch in Kleinserie – ermöglichen eine perfekte Präsentation von wertigen Produkten. Und in Verbindung mit robusten Kartonverpackungen sorgen sie für den optimalen Transportschutz hochwertiger Güter.

Umweltbewusst, schnell und zuverlässig

Wirtschaftliches Denken und umweltbewusstes Handeln – beides ist bei Kriemler Verpackungen an der Tagesordnung. Der schonende Umgang mit Rohstoffen und Produktionsmitteln liegt der Unternehmensführung ebenso am Herzen wie die strikte Einhaltung aktueller Qualitäts-, Sicherheits- und Umweltstandards. Alle Rohmateriallieferanten werden genau geprüft, denn man setzt ausschliesslich auf hochwertige Rohstoffe aus zertifizierter Holzwirtschaft für die Verpackungsherstellung. Gleichzeitig ist man bestrebt, Produktionsabfälle zu minimieren und sie erneut dem Rohstoffkreislauf zuzuführen.

Langfristige Kooperationen mit Lieferanten und Kunden prägen die tägliche Arbeit. Deshalb gehören zuverlässige Lieferketten und ein konstruktiver, ergebnisorientierter Dialog mit den Kunden zum gelebten Selbstverständnis. Und auch der verantwortungsvolle Umgang mit den eigenen Mitarbeiterinnen und Mitarbeitern ist für das traditionsreiche Familienunternehmen eine Selbstverständlichkeit. Nicht zuletzt profitieren Kunden so von flachen Hierarchien und kurzen Wegen.

Polystanz AG

Lerchensangstrasse 14

8552 Felben-Wellhausen

| Telefon | 071 886 49 79 |

https://www.polystanz.ch

Flexibilität und Kreativität sorgen für grosse Kundenzufriedenheit

Kriemler Verpackungen AG und Polystanz AG bieten vielfältige Lösungen aus Karton, Wellpappe und Schaumstoff.

Vollkarton oder Wellpappe, funktionale Primärverpackung oder robuster Versandkarton, individuell gestaltete Faltschachtel oder wertiges Schaumstoff-Inlay: Die Kriemler Verpackungen AG in Felben-Wellhausen bietet ihren Kunden seit mehr als vierzig Jahren praktische Verpackungslösungen für eine Vielzahl von Anwendungen.

«Wir orientieren uns stets an den wirklichen Bedürfnissen unserer Kunden und entwickeln gemeinsam mit ihnen eine Lösung, die exakt den spezifischen Anforderungen entspricht», beschreibt Inhaber Patrik Kriemler die Unternehmensphilosophie. «So finden wir für jede Verpackungslösung das richtige Material und das optimale Druckverfahren.»

Effiziente Prozesse und vielfältige Möglichkeiten

Kriemler-Kunden profitieren von effizienten Prozessen und einem modernen Maschinenpark. Die kreativen Möglichkeiten und das verpackungstechnische Know-how führen schnell zu qualitativ hochwertigen Ergebnissen. Es ist die Bündelung von starker Entwicklungsleistung, innovativer Lösungskompetenz und präziser Fertigung, die das Unternehmen auszeichnet. Dazu übernimmt man selbstverständlich auch Konfektionierung, Palettierung, Lagerhaltung, Co-Packing und schliesslich die schnelle und termingerechte Lieferung mit den Fahrzeugen des eigenen Fuhrparks.

Mit der im September 2020 erfolgten Übernahme der Polystanz AG in Rheineck hat man seine Kompetenzen auch im Bereich Schaumstoff-Formteile und -Inlays für Verpackungen ausgeweitet.

Dadurch erhalten Kriemler-Kunden nicht nur Verpackungen aus Karton und Wellpappe, sondern auch individuell gestaltete Schaumstoff-Formteile, zum Beispiel für die Medizintechnik oder technische Geräte, des Weiteren Stanzteile aus den verschiedensten Materialien für Technik und Industrie.

Die präzisen Schaumstoff-Inlays nach Mass – auch in Kleinserie – ermöglichen eine perfekte Präsentation von wertigen Produkten. Und in Verbindung mit robusten Kartonverpackungen sorgen sie für den optimalen Transportschutz hochwertiger Güter.

Umweltbewusst, schnell und zuverlässig

Wirtschaftliches Denken und umweltbewusstes Handeln – beides ist bei Kriemler Verpackungen an der Tagesordnung. Der schonende Umgang mit Rohstoffen und Produktionsmitteln liegt der Unternehmensführung ebenso am Herzen wie die strikte Einhaltung aktueller Qualitäts-, Sicherheits- und Umweltstandards. Alle Rohmateriallieferanten werden genau geprüft, denn man setzt ausschliesslich auf hochwertige Rohstoffe aus zertifizierter Holzwirtschaft für die Verpackungsherstellung. Gleichzeitig ist man bestrebt, Produktionsabfälle zu minimieren und sie erneut dem Rohstoffkreislauf zuzuführen.

Langfristige Kooperationen mit Lieferanten und Kunden prägen die tägliche Arbeit. Deshalb gehören zuverlässige Lieferketten und ein konstruktiver, ergebnisorientierter Dialog mit den Kunden zum gelebten Selbstverständnis. Und auch der verantwortungsvolle Umgang mit den eigenen Mitarbeiterinnen und Mitarbeitern ist für das traditionsreiche Familienunternehmen eine Selbstverständlichkeit. Nicht zuletzt profitieren Kunden so von flachen Hierarchien und kurzen Wegen.

Kriemler Verpackungen AG

Lerchensangstrasse 14-14a

8552 Felben-Wellhausen

| Telefon | 052 765 22 32 |

https://www.kriemler-verpackungen.ch

Vom Boden bis zur Fassade

TEKNOS ist führender Experte für hochwertige Holzbeschichtungen. Vom Parkettsiegel über Möbellacke bis hin zu Fassadenbeschichtungen bietet das Unternehmen eine breite Palette von Produkten und Lösungen für verschiedenste Anwendungen. Mit Parkettlacken und -ölen, Möbellacken sowie speziellen Beschichtungen für Holz-Kinderspielzeug setzt TEKNOS Massstäbe in Sachen Qualität und Sicherheit.

TEKNOS DUPLEX Parkettsiegel

Für Parkettböden bietet das Unternehmen eine Reihe von Lacken und Ölen an, die nicht nur für eine ästhetische Oberfläche sorgen, sondern auch für eine langanhaltende Schutzwirkung. Diese Produkte gewährleisten nicht nur eine erstklassige Optik, sondern auch eine hohe Strapazierfähigkeit, die den Anforderungen im Wohn- und Gewerbebereich gerecht wird.

Möbellacke von TEKNOS sind bekannt für ihre Qualität und Beständigkeit. Sie verleihen Möbeln nicht nur ein ansprechendes Äusseres, sondern schützen sie auch vor Kratzern, Verschleiss und anderen äusseren Einflüssen. Dabei werden höchste Standards in Bezug auf Umweltverträglichkeit und Gesundheit eingehalten.

MOTIVO COLORATO

Mit speziellen Lacken und Beschichtungen für Holzspielzeug, wie zum Beispiel den beliebten Trauffer-Figuren, werden höchste Anforderungen an die Unbedenklichkeit der Produkte erfüllt. Eltern können sich darauf verlassen, dass das Spielzeug ihrer Kinder nicht nur schön anzusehen, sondern auch sicher und ungiftig ist.

Holzspielwaren mit unbedenklicher Beschichtung

Im Bereich der Fassadenbeschichtung ist TEKNOS ein langjähriger und zuverlässiger Partner. Mit innovativen Vorvergrauungssystemen und Beschichtungen bietet das Unternehmen Lösungen, die nicht nur eine ästhetische Gestaltung ermöglichen, sondern auch einen langfristigen Schutz vor Witterungs- und Umwelteinflüssen bieten. Die Fassadenprodukte von TEKNOS überzeugen durch ihre besonders hohe Langlebigkeit und ihren geringen Wartungsaufwand.

TEKNOS steht für Qualität, Innovation und Nachhaltigkeit – und das bereits seit über 120 Jahren. Mit seinen hochwertigen Holzbeschichtungen bietet das Unternehmen Lösungen für unterschiedlichste Anforderungen – vom Boden bis zur Fassade. Wer auf der Suche nach zuverlässigen und ästhetischen Beschichtungen für Holz ist, findet in TEKNOS den idealen Partner. Am Produktionsstandort in Liechtenstein wird nicht nur geforscht und entwickelt, sondern auch zuverlässig und termintreu in die Schweiz und angrenzende Länder geliefert.

Teknos AG

Industriestrasse 7

9487 Gamprin-Bendern

Telefon +423 375 94 00

Fax +423 375 94 99

Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein!