Uncategorised

Uncategorised

Immer mehr Maschinenbauer bieten ihren Kunden, unter anderem zur Steigerung der Maschinenverfügbarkeit und -performance, digitale Services an. Diesem Trend folgt auch der Hersteller von Verpackungsmaschinen MULTIVAC. In einem Pilotprojekt hat er auf Basis des IIoT-Ökosystems netField von Hilscher acht Smart Services entwickelt. Erste Erhebungen zeigen bereits die Vorteile, die sich für Anwender daraus ergeben.

Für mittelständische Maschinenbauer stellt der geografisch weit verteilte Einsatz ihrer Maschinen eine Herausforderung dar. So erfolgen Wartung, Störungsbehebung oder Umrüstungen ihrer Maschinen zumeist durch Servicemitarbeiter vor Ort. Daraus resultieren logistische, organisatorische sowie finanzielle Herausforderungen für die OEM. Das Zauberwort, um diesen erfolgreich zu begegnen, lautet Remote Management, also die Verwaltung von verteilten Maschinen und Geräten von einer zentralen Stelle aus. In diesem Zusammenhang gibt es bereits zahlreiche erfolgreiche Pilotprojekte aus unterschiedlichen Branchen. Die Umsetzung in den Realbetrieb hingegen verzögert sich oftmals oder scheitert komplett. Doch warum ist das so?

«Als Pilotprojekt kann man eine gut definierte Aufgabe fast immer lösen. Die Digitalisierung hat einige Evolutionszyklen hinter sich, und heute sind wir durch dynamisch konfigurierbare Softwareumgebungen in der Lage, auch auf unerwartete Herausforderungen einzugehen. Die eigentliche Nagelprobe kommt, wenn ein erfolgreich abgeschlossener Pilot ausgerollt werden soll. An diesem Punkt zeigt sich, dass oft noch sehr viel Handarbeit in der Digitalisierung der Automatisierung steckt. Und das bremst und macht Projekte teuer. Ein erfolgreiches Digitalisierungsprojekt denkt daher auch den Ausrollprozess mit und bietet dafür Lösungen», sagt Dr. Andreas Graf-Gatterburg, Principal Technology Consultant bei der Hilscher Gesellschaft für Systemautomation mbH.

Digitalisierung von Verpackungsmaschinen

Ein Beispiel für ein erfolgreich umgesetztes Digitalisierungsprojekt sind die Smart Services der MULTIVAC Sepp Hagemüller SE & Co. KG. Der weltweit agierende Komplettanbieter von integrierten Verpackungslösungen für Lebensmittel aus dem bayrischen Wolfertschwenden bietet für seine Maschinen digitale Lösungen und Tools an, mit denen sich die Maschinenverfügbarkeit, die Performance und die Qualität der Verpackung erhöhen lassen.

«Eine konnektierte Maschine muss für den Kunden immer mehr Vorteile bieten als eine Maschine, die offline ist», sagt Dr. Marius Grathwohl, Vice President Digital Products & Transformation bei MULTIVAC. «Dank der netField-Technologie von Hilscher können wir effizienzsteigernde Smart Services anbieten, die die Bedarfe der Kunden direkt adressieren und gleichzeitig die Bindung zu ihnen intensivieren.»

Die Smart Services von MULTIVAC umfassen unter anderem:

– MULTIVAC Pack Pilot: Dadurch sind Verpackungsmaschinen bereits beim Produktionsstart optimal eingestellt, was zu Einsparungen im Hinblick auf Produkte, Packstoffe und Produktionszeit führt.

– Smart Production Dashboard: Auf dem Dashboard werden wichtige Kennzahlen übersichtlich dargestellt. Es bietet Zugriff auf den Produktionsprozess in Echtzeit.

– Smart Maintenance Manager: Er weist automatisch auf fällige Wartungen hin. Anwender können so ihre Produktivität erhöhen, Stillstände verringern und die Lebensdauer ihrer Maschinen verlängern.

Zur Umsetzung dieser Smart Services setzt MULTIVAC Edge Gateways von Hilscher ein. Diese werden in oder nahe der Maschinen verbaut. Die Verwaltung der Gateways sowie der Applikations-Container wird über das netField-Portal gesteuert.

Über das gleiche Portal rollt MULTIVAC ausserdem seine Edge-Software-Applikationen für die Maschinenüberwachung und -wartung aus. So können Software-Updates und neue Smart Services zentral verteilt werden, ohne dass Spezialisten vor Ort an der Verpackungsmaschine sein müssen. Auch Datenströme sowie Zustände von Geräten bzw. Maschinen können so leichter gesteuert und überwacht werden.

Anhand der Skalierung der Smart Services auf die weltweit im Einsatz befindlichen Maschinen des bayrischen Verpackungsspezialisten wird deutlich, warum Digitalisierungsprojekte ein ausgeklügeltes System zur Verwaltung von Hardware sowie Software benötigen.

MULTIVAC Export AG

Bösch 65

6331 Hünenberg

| Telefon | 041 785 65 65 |

https://multivac.com

Gute Qualität zum fairen Preis

Sie sind unsere Motivation; gemeinsam die beste Lösung für Ihren Wunsch zu entwickeln, dafür stehen wir. Wiederkehrende, zufriedene Kunden sind Gold wert. Die Frima-Pac AG wurde 1998 gegründet. Seither dürfen wir Sie zu unseren Partnern zählen und bieten Ihnen eine Vielzahl an Artikeln direkt ab unserem Lager in der Schweiz an. Unsere Verkaufsberater beraten Sie in jeder Situation mit Eifer und fundiertem Wissen.

Wir stehen für bestes Preis-Leistungs-Verhältnis, innovative Produkte, kompetente Beratung und schnelle Lieferung.

Als Handelsunternehmen mit Sitz in Burgdorf sind uns die Bedürfnisse und Anliegen des Schweizer Binnenmarktes bestens bekannt. Unabhängig von Umfang und Grösse des Verpackungs-Anliegens – wir bieten Ihnen eine effiziente und rasche Lösungsmöglichkeit. Immer dasselbe Ziel vor Augen: nur ein zufriedener Kunde zählt. Damit uns dies jeweils gelingt, beraten wir Sie sehr gerne, ausführlich, ehrlich und auf Augenhöhe.

Unser Angebot für Sie: Verpackungen aller Art, Hygiene- und Büromaterialien.

Ein Grossteil unseres Sortimentes finden Sie in unserem Webshop auf der Homepage oder direkt über den untenstehenden QR-Code.

Logistik-Gesamtlösungen

Neben unseren herausragenden Verpackungslösungen bietet Frima-Pac AG auch umfassende Logistikgesamtlösungen an. Unser Angebot erstreckt sich von Gabelstaplern und Deichselstaplern bis hin zu individuell und kundenspezifisch konfigurierten Packstationen, die auf die jeweiligen individuellen Bedürfnisse Ihrer Logistik zugeschnitten sind. Wir kennen uns mit Logistikprozessen aus und sind in der Lage, Ihnen ungeahnte Lösungen für Ihr individuelles Projekt aufzuzeigen. Die Lösungen lassen sich selbstverständlich in bestehende Prozesse integrieren.

Verpackungen nach Mass oder Sonderanfertigungen

sind uns ein besonderer Ansporn. Gemeinsam mit unseren Partnern erarbeiten wir DIE Lösung, die Sie glücklich macht. Der Fantasie sind fast keine Grenzen gesetzt und machbar ist so einiges.

Verpackung als Werbemittel?

Individuell bedruckte Klebebänder, Dokumententaschen, Kartonagen machen den entscheidenden Unterschied zu Mitbewerbern aus. Einen Wiedererkennungswert zu erzielen ist oft gar nicht so kompliziert. Wir bieten Ihnen Gesamtlösungen für jedes Budget an. Selbst Umreifungsbänder können mit Kundenlogos versehen werden. Unser Bestreben ist es, Ihnen einen Full-Service im Bereich der Verpackung zu bieten. Mit unseren Dienstleistungen tragen wir einen Teil zu Ihrem Gesamterfolg bei. Nachhaltigkeit wird auch bei Frima-Pac AG grossgeschrieben. Wir bringen unser gesamtes Sortiment auf den aktuellen Stand, der in einigen Ländern bereits längst Pflicht ist.

Grüner Kreislauf – die packende Lösung

Frima-Pac AG bietet ein ökologisches Kreislaufsystem, welches aus Ihren Altkartonagen mehrwegfähige Karopack-Polsterkissen für den Versand herstellt. Die Idee ist so einfach wie genial: Zerkleinerte Altkartonagen werden als Füllmaterial für hochwertige, reissfeste und staubfreie Polsterkissen genutzt. Sie werden mit bereits ab der ersten Lieferung Teil eines ökologischen Kreislaufes, indem Sie Ihre anfallenden Altkartonagen sammeln, welche wir bei der Folgelieferung kostenlos mittels eigener Logistik abholen und als neuen Rohstoff einsetzen.

Ernst Breu, Geschäftsführer

FRIMA-PAC AG

Buchmattstrasse 19

3400 Burgdorf

| Telefon | 034 408 11 11 |

https://www.frima-pac.ch

Die BVS Verpackungs-Systeme AG mit Hauptsitz in Urdorf engagiert sich seit über 25 Jahren für Unternehmen mit prozessorientierten Verpackungsaufgaben.

Sie kombiniert standardisierte Verpackungssysteme mit eigenen Produktentwicklungen und Verbrauchsmaterialien, ergänzt diese durch professionelle Planungs- und Serviceleistungen und schafft so Mehrwert für ihre Kunden entlang der gesamten Wertschöpfungskette. Von der Projektierung der Verpackungsanlage über die Inbetriebnahme bis zur Wartung bietet sie alle Leistungen aus einer Hand. Mit über 70 Mitarbeitenden an Standorten in der Schweiz, Deutschland und Österreich ist die BVS-Gruppe flächendeckend für ihre Kunden präsent.

BVS Verpackungs-Systeme AG

In der Luberzen 3

8902 Urdorf

| Telefon | 044 755 50 00 |

https://www.bvsag.ch

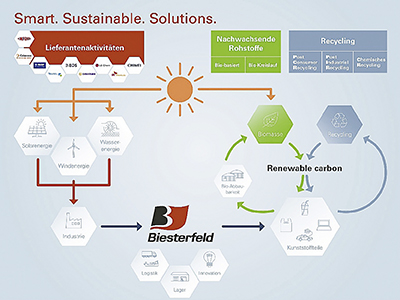

Ohne Kunststoffe kein Fortschritt! Unzählige bahnbrechende Innovationen lassen an dieser Aussage keinen Zweifel aufkommen. Dies gilt für den Satz «Ohne Kunststoffe keine Nachhaltigkeit» in der öffentlichen Wahrnehmung bislang nicht. Dabei sind auch hier die Beispiele genauso vielfältig, wie die Werkstoffe selbst es sind. Als Distributeur bildet Biesterfeld Plastic die Brücke zwischen Kunststoffproduzenten und verarbeitender Industrie. In enger Zusammenarbeit mit seinen Partnern analysiert und berät das Unternehmen seine Kunden zu nachhaltigeren Lösungen in der Kunststoffindustrie.

Als wichtigster Megatrend unserer Zeit löst das Thema Nachhaltigkeit Veränderungen in jeder Industrie aus, auch in der Kunststoffindustrie. Woran aber denkt die Gesellschaft, wenn sie über Nachhaltigkeit und Kunststoffe spricht? Fast ausschliesslich an das Recycling, oder?

Natürlich hat dies seine Berechtigung. Recycling ist einer der wesentlichen Bausteine innerhalb der laufenden Transformation zu einer nachhaltigeren Industrie, die den Aufbau einer ganzheitlichen Kreislaufwirtschaft anstrebt.

Nachhaltigkeit geht jedoch weit über das Recycling hinaus. Hinter dem Begriff verbergen sich mannigfaltige weitere Ansätze, die inzwischen die gesamte Wertschöpfungskette abdecken, beginnend bei der Herstellung der Werkstoffe. Die Kunststoffproduzenten und -verarbeiter setzen bereits jetzt in vielen Fällen auf erneuerbare Energien wie Solar-, Wind- oder Wasserkraft, um ihren CO2-Fussabdruck so gering wie möglich zu halten.

Ein in der öffentlichen Diskussion ebenfalls präsenter Themenblock ist das Ausgangsmaterial der Werkstoffe. Die Liste der Materialien, die bei der Herstellung von erneuerbarem Kohlenstoff über Biomasse bis hin zu Recycling-Werkstoffen zum Einsatz kommen, wächst kontinuierlich. Ein weiterer wesentlicher Aspekt für die Industrie ist die bereits angesprochene Rückführbarkeit möglichst vieler Werkstoffe in den Produktionskreislauf.

Distributeure sind Sparringspartner – auch im Bereich Nachhaltigkeit

Distributeuren wie Biesterfeld Plastic ist die grosse Spannbreite an unterschiedlichen Lösungen auf dem Weg zu mehr Nachhaltigkeit bewusst. Aufgrund ihrer Schnittstellenposition zwischen Produzenten, weiteren Entscheidungsträgern und verarbeitender Industrie begleiten sie den gesamten Wertschöpfungsprozess. In ihrem Portfolio verfügen sie über vielfältige Materialien für unterschiedlichste Anwendungen und sind so der ideale Partner für immer effizientere und nachhaltigere Produktentwicklungen.

Die Entwicklung neuer Anwendungen ist komplex und mit vielen Anforderungen verbunden: Dazu zählen Markt- und Bedarfsanalyse, Materialanforderung, Zulassungsprozess, gesetzliche Richtlinien und vieles mehr. Ganz andere und neue Herausforderungen kommen jedoch dazu, wenn es um Nachhaltigkeit geht: EU-Richtlinien, Plastiksteuer, Umweltzertifikate, Umweltproduktdeklaration, Bio- oder Recyclinganteil, Rezyklier- oder Bioabbaubarkeit, Lebenszyklusanalyse und weitere Aspekte sind hier zu nennen. Als erfahrener Partner hilft Biesterfeld seinen Kunden, die für sie und ihre Anwendung wesentlichen Themen und Prozessschritte zu berücksichtigen.

An welchen Stellschrauben drehen?

Biesterfeld hat sich zum Ziel gesetzt, seine Anwendungsexpertise zu nutzen, um seinen Kunden nachhaltige Lösungen in Hinsicht auf Rohstoffauswahl, Produktdesign, Verarbeitung und Kreislauftauglichkeit zu empfehlen. So werden der verarbeitenden Industrie immer nachhaltigere Anwendungen ermöglicht. Aufgrund der Fülle an Optionen ist die Umsetzung möglich und oft einfacher als zunächst angenommen.

Für den Bereich Klima & Energie gilt etwa, dass jede Anwendung innerhalb eines Lebenszyklus mit einer definierten Menge CO2-Äquivalente in Verbindung gebracht werden kann. Dieser Wert reflektiert wiederum die aufgebrachte Energie pro Kilogramm Material entlang der Wertschöpfungskette. Minimieren lässt sich dieser Einfluss nicht nur durch moderne und effizientere Anlagen, sondern insbesondere durch den Einsatz von erneuerbarer Energie.

Ebenso evaluiert werden sollte die Zirkularität, welche die eingeschlossene physikalische Masse innerhalb einer Kreislaufwirtschaft beschreibt. Je nach Anwendungsanforderungen können und sollten Materialien entweder aus einem Recycling- oder einem Bio-Kreislauf genutzt werden. Zusätzlich muss auch beim Einsatz klassischer Materialien darauf geachtet werden, dass die Anwendung nach dem Prinzip «design to recycle» als Wertstoff in den Kreislauf zurückgeführt werden kann.

Gemeinsam die nachhaltige Transformation voranbringen

Bei Betrachtungen und Analysen wie den oben genannten stellt Biesterfeld Plastic als Distributeur seinen Kunden seine technische Expertise zur Verfügung und berät sie auf dem Weg der nachhaltigen Produktentwicklung. Als Teil seiner Dienstleistungen begleitet das Unternehmen mit der «Technical Service Vision» die Entwicklung neuer und die Optimierung bereits bestehender Anwendungen. Dabei evaluiert der Distributeur gemeinsam mit dem Kunden Kosten und Nutzen und spricht unabhängige Empfehlungen aus. Der Aspekt Nachhaltigkeit war dabei schon immer ein integraler Teil des Unternehmens. Von der Werkzeugentwicklung über die Prozessoptimierung bis hin zur Materialauswahl steht er im Mittelpunkt – sowohl unter ökonomischen als auch unter ökologischen Gesichtspunkten.

Biesterfeld Plastic Suisse AG

Oristalstrasse 19

4410 Liestal

| Telefon | 061 201 31 50 |

https://www.biesterfeld.com