Uncategorised

Uncategorised

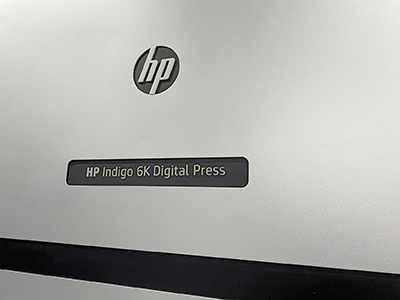

Neuenburg ist eine der schönsten Städte der Schweiz: eine traumhafte Seelage, eine pittoreske Altstadt, das Savoir-vivre gemischt mit dem herben Charme des Jura. In Neuenburg findet man ausserdem die Etikettendruckerei P. Lenzlinger SA. Das Geschäftsmodell: Druckdienstleistungen für Druckereien. Und hier ist man Digitaldruck-Pionier: Seit fast 25 Jahren wird mit Indigo-Systemen gearbeitet, die neuste Errungenschaft ist eine HP Indigo 6K-Web-Digitaldruckmaschine.

Rue des Noyers 11, Neuchâtel: An dieser Adresse in einem Fabrikgebäude befindet sich die P. Lenzlinger SA. Heute ist es ein stattliches, mit hochmodernster Technik ausgerüstetes Familienunternehmen mit 30 Mitarbeiterinnen und Mitarbeitern. Doch die Anfänge waren ganz bescheiden. 1975 gründete Firmengründer Pierre Lenzlinger einen grafischen Betrieb. Eine «One-man-Show». Schon damals suchte er die Nische. Namensetiketten waren sehr populär und man produzierte noch im Buchdruck. Pierre Lenzlinger: «Der Etikettenmarkt war in jener Zeit ganz anders als heute. Wir konzentrierten uns auf all die kleinen Sachen, die niemand anderer machen wollte.» Dabei meint er explizit andere Etikettendruckereien. Er führt aus: «Meine Grundphilosophie war immer, ein Etikettendrucker für andere Etikettendruckereien zu sein. Kleinstauflagen, die niemand anderer wirtschaftlich produzieren konnte oder wollte. Eine Flexibilität für Schnellschüsse. Produktionsspitzen, welche andere Etikettendruckereien nicht mehr bewältigen konnten, konnten wir abfedern. Das war und ist bis heute unser Geschäftsmodell.» Alles wie gehabt in Neuenburg? Von wegen: Vor über zwanzig Jahren ergriff Pierre Lenzlinger eine Chance, die sein Unternehmen für immer verändern sollte und seine Firma ins «Spitzenfeld» der helvetischen Etikettendruckereien katapultierte.

Faszination Digitaldruck

Dank seiner spezifischen Ausrichtung war Pierre Lenzlinger immer auf der Suche nach neuen Möglichkeiten. Als Mitte der 90er-Jahre Indigo und Xeikon industrielle Digitaldruckmaschinen vorstellten, die viel mehr konnten als die bis anhin bekannten Kopiersysteme, war er wie elektrisiert.

Pierre Lenzlinger ist der «Grandseigneur» des digitalen Etikettendrucks in der Schweiz. Vor 25 Jahren begann er als absoluter Pionier mit Indigo Omnius-Systemen zu arbeiten.

Was heute «kalter Kaffee» ist, war damals wirklich revolutionär. Pierre Lenzlinger: «Dass im Digitaldruck bei jedem Druckdurchgang eines Bogens oder eines Rollenabschnitts das Druckbild neu aufgebaut wird, hat mich vom ersten Moment an fasziniert. Ich sah sofort, welches Potenzial diese Technologie auch für den Etikettendruck mit sich brachte. Sei es bei Kleinauflagen, bei vielen Sortenwechseln oder, besonders genial: der Personalisierung oder Individualisierung jedes Druckproduktes.» Als Indigo in Partnerschaft mit Omnius ein für den Etikettendruck entwickeltes System vorstellte, griff Pierre Lenzlinger zu: 1999 begann bei der P. Lenzlinger SA das Digitaldruck-Zeitalter. Der Firmengründer verrät weiter: «Wir waren in der Schweiz die erste Etikettendruckerei, die mit einem Rollen-Digitaldrucksystem arbeitete. Mit der HP Omnius Webstream konnten wir in Topqualität produzieren.

Digitaldruck und Topqualität, das hielt man damals noch für eine Vision. Doch wir setzten die Vision als Erste und vollumfänglich um!» Pierre Lenzlinger verheimlicht nicht, dass die ersten Jahre als Pionier harte Knochenarbeit waren. «Wir mussten viel lernen, hatten auch Rückschläge zu verzeichnen, aber mit der Zeit bekamen wir die Sache immer mehr in den Griff.» Die Firma entwickelte sich sehr dynamisch, über mehrere Jahre war die P. Lenzlinger SA der einzige Web-Digitaldrucketikettenanbieter der Schweiz. Man erarbeitete genügend Geld für weitere Investitionen. 2011 investierte man gleich in drei HP Indigo WS4000-Systeme. Bereits 2016 wurden diese durch zwei HP Indigo WS6600 ersetzt. Nun ist eine davon durch die brandneue HP Indigo 6K abgelöst worden.

Mittlerweile ist die P. Lenzlinger SA natürlich nicht mehr die einzige Etikettendruckerei der Schweiz, die mit Web-Digitaldrucksystemen arbeitet. Auch etliche der Partnerunternehmen, die Pierre Lenzlinger mit Etikettendruckaufträgen beliefert, setzen auf die Technologie von HP Indigo. Neben den beiden HP Indigos ist parallel ein Inkjet-Rollensystem im Einsatz, zudem steht ein Toner-Rollensystem im Hause, das man im Zuge einer Firmenübernahme erworben hatte. Doch in einem ist sich Pierre Lenzlinger immer treu geblieben: Seit 1999 arbeitet die Firma ausschliesslich mit Digitaldruck-Systemen. Analoger Drucktechnik hat man schon lange Adieu gesagt.

Vorsprung halten

Weil immer mehr Etikettendruckereien selbst in Digitaldrucktechnologie investierten, ging eine spezifische USP des Unternehmens verloren. Doch das war und ist kein Problem – ganz im Gegenteil. Pierre Lenzlinger erklärt: «Wir bauen nach wie vor auf die Stärken, auf die wir uns immer spezialisiert haben: ein sehr breites Know-how, eine Spezialisierung auf Qualität und Flexibilität, Zuverlässigkeit und Kundenschutz. Hinzu kam in den letzten Jahren die immer stärkere Fokussierung auf Mehrwerte, indem wir neue Produktekategorien ins Angebot mit aufnahmen.» Mit Kundenschutz meint Pierre Lenzlinger die Loyalität gegenüber seinen Druckereikunden. Er erklärt: «Unsere Kunden können sich absolut darauf verlassen, dass wir nicht hintenrum auf ihre Endkunden losgehen. Das ist ein Verhalten, welches heute nicht mehr selbstverständlich ist.»

Tochter Laura Lenzlinger (neben dem Vater und Adrian Meyer von der Chromos Group) wird die Firma weiterführen.

Es ist also in erster Linie die permanente Weiterentwicklung des Unternehmens, welche dafür sorgt, dass die P. Lenzlinger SA «die Nase vorn» behält. Pierre Lenzlinger sagt dazu: «Wir sind nach wie vor eine der flexibelsten Etikettendruckereien der Schweiz. Das geht aber nur, wenn man das entsprechende betriebliche Know-how und hervorragend qualifizierte wie auch leistungswillige Mitarbeitende hat. Wenn alle mit der gleichen Technik arbeiten, müssen wir schlicht mehr als alle anderen aus dieser Technik herausholen.» Gleichzeitig betont er: «Kleinstauflagen oder totale Flexibilität assoziieren einige mit Bastelbude. Doch das ist nicht der Fall. Wir sind ein hochindustrialisierter, durchstrukturierter Betrieb, der auf höchstmögliche Effizienz setzt. Da ist es sehr zentral, dass wir zwei Indigos haben, ohne diese hätten wir nicht die nötige Flexibilität.» Das bedingt aber auch entsprechendes Investitionsverhalten. Neben dem mittlerweile «normalen» Digitaldruck sind es vor allem die verschiedenen Spezialapplikationen, auf die man in den letzten Jahren ein Augenmerk geworfen hat. So wurde beispielsweise in eine hochleistungsfähige Laserstanz-Anlage investiert, die in dieser Leistungsfähigkeit und Produktivität eine Spezialität darstellt. Neben der Weiterentwicklung der Firma konnte Pierre Lenzlinger ein weiteres wichtiges Thema «auf den Weg» bringen: seine Nachfolge. Seine Tochter Laura Lenzlinger wirkt heute als Kundenberaterin und rechte Hand ihres Vaters und arbeitet sich somit immer tiefer in die Materie ein. Pierre Lenzlinger ist zufrieden: «Heute kann ich mit Freude und Stolz erklären, dass meine Laura den Betrieb weiterführen will und wird!»

Die HP Indigo 6K

Während HP Indigo im Akzidenzdruck einer von vielen Anbietern im Druckbereich ist, ist das Unternehmen im weltweiten Digitaldruckmarkt ganz sicher als «Referenz für den digitalen Etikettendruck» zu nennen – HP Indigo selbst trifft diese Aussage. Schätzungsweise 50 Prozent aller weltweit installierten Etiketten-Digitaldrucksysteme stammen aus dem Hause HP Indigo. Deshalb ist es wohl kein Zufall, dass die erste Maschine der neuen Generation 6, die HP Indigo V12, mit der völlig neuen «Belt»-Technologie zuerst für den Etikettenmarkt entwickelt wurde. Vorerst «begnügen» sich die Kunden in der Schweiz noch mit der 6K. Das System ist keine «Revolution», sondern profitiert ähnlich wie die anderen K-Modelle von zahlreichen Detailverbesserungen und damit verbundenen klaren Produktivitätssteigerungen. Die wichtigsten Neuerungen: das HP Indigo DFE Production Pro mit einer, gemäss HP Indigo, gegenüber der Vorgängertechnologie bis zu fünfmal schnelleren Rechnerleistung – die HP Print OSX-Workflowlösung, die eine durchgehende Automatisierung von der Auftragsannahme bis zur Kommissionierung ermöglicht.

Neu ist auch die HP Indigo Spot Master-Technologie, welche es erlaubt, den richtigen Farbton noch schneller zu treffen. Gerade dieser Punkt war ein wichtiges Kriterium bei der Beschaffung der neuen HP Indigo 6K. Pierre Lenzlinger: «Bei der hohen Produktivität, die wir haben, müssen unsere Systeme etwa alle fünf bis sieben Jahre ersetzt werden. Ich hätte mit dem bestehenden Maschinenpark aber durchaus noch etwas länger arbeiten können. Die höhere Produktivität und vor allem die Möglichkeiten der Spot-Master-Technologie haben mich dazu bewogen, die Investition jetzt anzugehen!» Die Leistungsfähigkeit der neuen HP Indigo 6K (es handelt sich um ein Rollensystem): 30 m/Min. im Vierfarbendruck, 40 m/Min. im Enhanced Productivity-Modus, bis zu 60 m/Min. im Ein- bzw. Zweifarbendruck. Die Maschine bei der P. Lenzlinger SA ist eine Siebenfarben-Konfiguration. Standardmässig arbeitet man mit CMYK und Deckweiss, die Sonderfarben wechseln je nach Bedarf. Pierre Lenzlinger: «Für uns sind vor allem die Gold-, Silber- und Metallic-Simulationen wichtig. Hier hat HP Indigo in den letzten Jahren sehr viel Entwicklungsarbeit reingesteckt, was es uns ermöglicht, unser Druckangebot deutlich attraktiver zu gestalten, da wir gewisse Aufträge komplett ‹inline› drucken können.» Doch gleichzeitig schränkt er ein: «Daraus darf man keine falschen Schlussfolgerungen ziehen. Der Schweizer Markt mit seinen vielen Sortenwechseln und Kleinauflagen ist kein Markt für leistungsfähige Inline-Gesamtkonfigurationen. Den Grossteil unserer Aufträge produzieren wir weiterhin auf den verschiedensten Aggregaten offline.»

Die HP Indigo 6K ist bereits die dritte Generation von HP Indigo-Webetiketten-Digitaldrucksystemen im Unternehmen.

Was spricht in den Augen von Pierre Lenzlinger für die HP Indigo-Etikettendigitaldrucksysteme? Seine Antwort: «Das ist einmal die Druckqualität, diese ist schlichtweg die beste, die im Etikettendruckmarkt erhältlich ist. Zudem aber auch die Drucktechnologie selbst: die E-Ink. Wir haben, wie bereits erwähnt, ein Inkjet- und ein Toner-System im Einsatz. Die E-Ink-Technologie ist von allen Digitaldrucktechnologien im Markt die vielseitigste. Es ist möglich, damit ein sehr breites Spektrum an Aufträgen abzuwickeln, dazu zählt auch der Food-Bereich. Das war bis vor einigen Jahren noch ein Argument für den Einsatz von Toner-Systemen, aber inzwischen hat HP Indigo diese Lücke längst geschlossen. Für Inkjet-Systeme spricht nach wie vor die Geschwindigkeit. Und hier setzen wir unser System auch ein. Doch was die Auftragsvariabilität angeht, bin ich mit Inkjet eingeschränkter als mit einer E-Ink.»

Den «USP Etiketten-Digitaldruck» hat das Unternehmen schon lange nicht mehr. Mit gezielter Erweiterung der Wertschöpfungskette, wie beispielsweise dieser leistungsfähigen Laserstanze, hat man sich gezielt weiterentwickelt.

Und noch ein Faktor spricht zugunsten der HP Indigo-Systeme: Adrian Meyer von der Chromos Group AG, welcher die P. Lenzlinger SA seit etlichen Jahren betreut, beschreibt es wie folgt: «Die grundlegenden Vorteile der Drucktechnologie sind ein Faktor. Oftmals ist man sich aber nicht bewusst, dass HP Indigo seit über 25 Jahren im Etikettendigitaldruck-Markt tätig ist. Dort hat man sehr viel gelernt und sich ein unvergleichbares Know-how aufgebaut. Kein anderer Anbieter im Digitaldruckmarkt, hat er einen noch so klingenden Namen, kommt annähernd an diese Erfahrungswerte heran. Im Etikettendigitaldruck-Markt ist HP Indigo der Benchmark.»

Sehr gut unterwegs

Die mittlerweile 18 Monate der Covid-19-Pandemie waren für die P. Lenzlinger SA eine «gute» Zeit. Pierre Lenzlinger: «Es wurde mehr konsumiert und mehr verpackt, darum stieg auch die Nachfrage nach Etiketten. Während andere Druckanbieter leider unter den Auswirkungen litten, profitierten wir davon. Doch unabhängig von diesem Ereignis verändert sich der Markt zu unseren Gunsten. Individualisiertes Branding wird immer wichtiger und das ist natürlich ein Treiber für den Etikettendruckmarkt. Ein konkretes Beispiel: Wir haben mittlerweile über 2100 Biere in der Schweiz! Ein ausserordentlicher Boom.

Und jetzt kommt auf einmal der Aufschwung bei Gin hinzu. Viele dieser Anbieter sind Klein- und Kleinstanbieter und wollen sich mit einem guten Branding-Auftritt von der Konkurrenz abheben. Gerade bei den Gin-Anbietern überbietet man sich in einer Art Wettbewerb um die immer ausgefallenere Etikette. Dafür sind wir mit unseren Systemen und Produktionsmöglichkeiten bestens positioniert. Und was für die Biere oder Gin gilt, sieht man im ganzen Konsumgüterbereich.» Pierre Lenzlinger ist dementsprechend sehr optimistisch, was die Zukunft angeht: «Die Marktentwicklung im Etikettendruck ist ähnlich wie in anderen Druckmärkten. Die Auflagen sinken, dafür wird öfter gedruckt.

Und da der Etikettenmarkt eng mit dem Konsumgütermarkt verzahnt ist, haben wir nach wie vor ein Volumenwachstum. Aber eben nicht für solche Anbieter, die auf Grossauflagen spezialisiert sind. Das Wachstum findet statt, wo wir zu Hause sind! Und die HP Indigo-Digitaldrucktechnologie ist das ideale Mittel, um an diesem Wachstum zu partizipieren.»

Dieser Beitrag wurde ursprünglich im Magazin swiss print + communication publiziert.

P. Lenzlinger AG

Noyers 11

2001 Neuchâtel 1

| Telefon | 032 731 93 31 |

https://www.lenzlinger.com

Seit über 25 Jahren sind wir Ihr kompetenter Partner im Bereich Brief- und Paketversand sowie Logistik. Profitieren Sie von unserer langjährigen Erfahrung. Qualität, Flexibilität, Schnelligkeit sind bei uns nicht nur Schlagwörter, sondern gelebte Unternehmensphilosophie.

Unser Lettershop

Für den personifizierten Feinschliff Ihrer Werbung verfügen wir über die idealen Ressourcen. Ob Ink-Jet Adressierungen, Laserpersonalisieren, maschinelles Kuvertieren, Punktverschliessen, Schrumpfen, Falzen etc. – wir sorgen für einen reibungslosen Ablauf Ihres Auftrages von der Datenaufbereitung bis zur Postaufgabe.

Im Bereich der manuellen Dienstleistungen können Sie von unserem eingespielten Team profitieren. Sei es im Falzen von komplexen Dokumentenmappen, Einkleben von Mustern in Broschüren oder Zusammenstellen von Sets oder Ordnern. Wir verarbeiten Ihren Auftrag in kürzester Zeit.

Unser Versandzentrum

Betreiben Sie einen Webshop? Hat Ihr Produkt eine Preisänderung oder ein neues Outfit erhalten? Müssen Ihre Produkte weltweit versandt werden?

Für all diese Fragen haben wir die Antworten. Wir lagern, konfektionieren, verpacken und versenden Ihre Produkte. Verarbeiten Bestellungen und erledigen die Retouren. Sie können Ihre Produkte bei uns outsourcen und müssen sich um nichts mehr kümmern.

Wir verfügen über eine grosse Lagerfläche von über 4000 m2. Gerne übernehmen wir für Sie das Ein- und Auslagern sowie die gesamte Lagerverwaltung.

Fankhauser Verpackungs-Service AG

Schürmattstrasse 2

5643 Sins

| Telefon | 041 781 10 80 |

https://www.fankhauser-ag.ch

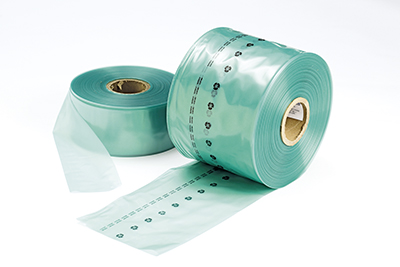

Die Corpac AG & die Cortec®-VpCI®-Methode

Die Corpac AG agiert seit über 28 Jahren als marktrelevanter Anbieter für umfassende VpCI®-Korrosionsschutz-Lösungen im Multimetall-Bereich. Die Unternehmung ist offizieller, autorisierter Importeur und Distributeur der Cortec®-VpCI®-Produkte für die Schweiz.

Verpackung und Korrosionsschutz sind heute feste Grössen, wenn es um Werterhaltung geht. Dabei nimmt der Schutz mit in diversen Trägermaterialien eingebauten VpCI®-Inhibitoren eine besondere Stellung ein. Wer aber das Thema nur auf die Verpackung reduziert, übersieht das grosse Potenzial dieser Methode, welche einen umfassenden Schutz für alle Bereiche der MEM-Industrie bietet.

Mit Korrosion, ausgelöst durch die Elemente Sauerstoff und Feuchte, ist man immer wieder auf den Stufen Rohmaterial, Herstellung, Weiterverarbeitung, Lagerung bis hin zum Exportversand und vor Ort beim Empfänger konfrontiert.

Als Kompetenz-Zentrum für die VpCI®-Methode bietet die CORPAC AG Cortec®-Schutzprodukte für die Bereiche Verpackung, Elektronik, Metallbearbeitung, Konservierung, Oberflächen-Vorbereitung, Beschichtungen, Reparatur & Unterhalt an.

VpCI®-Schutz-Inhibitoren sind anwender- und umweltfreundlich. Darüber hinaus sind sie konform mit den Vorschriften und Regulierungen von RoHS- & REACH. Sie werden in eine Vielzahl von Trägermaterialien (Folien, Papiere, PU-Schaum, Vliese, Pulver, ölige- & wasserbasierende Medien etc.) eingebaut und wirken AKTIV in der Kontakt- und Dampfphase.

Corpac AG ist führend bei umfassendem Korrosionsschutz und begleitet und schult Kunden über den ganzen Prozess. Die langjährige Erfahrung als Lösungsanbieter auf Basis von Cortec®-VpCI®-Produkten und deren fachgerechte und effiziente Anwendung in der Praxis bringen qualitativ klar Mehrwerte.

Corpac AG

Fabrikstrasse 26

9220 Bischofszell

| Telefon | 071 420 02 02 |

https://www.corpac.ch

aXpel s+r AG (ehemals Sommer + Rindlisbacher) und aXpel one for all AG sind Mitglieder der aXpel group und treten seit 1. Dezember 2022 unter aXpel one for all AG am Schweizer Verpackungsmarkt auf. Die Kundschaft profitiert durch diesen Zusammenschluss von einem grösseren Sortiment an Verpackungslösungen aus einer Hand und von einer individuellen Kundenbetreuung.

Im Juli 2021 schloss sich der 1958 gegründete Verpackungshersteller Sommer + Rindlisbacher aus Burgdorf neu als aXpel s+r AG dem Verpackungsallrounder aXpel one for all an und wurde Teil der aXpel group. Dadurch wurden wertvolle Synergien wie Know-how und Infrastrukturen genutzt. So konnte unter anderem auch die Logistik beider Firmen mit der eigenen Flotte bewerkstelligt werden. Ausserdem profitierten die aXpel s+r und deren Kunden von einer bereits laufenden Digitalisierung, die für mehr Effizienz sorgt – besonders in Sachen ERP-Software, Prozessmanagement und Auftragsabwicklung.

Die aus der Fusion resultierende neu aufgestellte aXpel one for all AG wird nun ihr breites Sortiment an Verpackungen durch die weitere Spezialisierung auf Papier- und PE-Säcke für die Hauptkundschaft wie Futter- und Mehlmühlen sowie Spitäler, Heime, Schulen und Institutionen erweitern.

Ausserdem ermöglicht der Zusammenschluss, Synergien effizienter zu nutzen und technologische Neuerungen voranzutreiben. Für die bestehenden Kundinnen und Kunden ergeben sich so zahlreiche Vorteile.

Die nach FSSC 22000 lebensmittelzertifizierte Produktionsstätte am Pulverweg in Burgdorf bleibt weiterhin erhalten und wird ausgebaut.

«Die Zufriedenheit unserer Kunden ist unsere Motivation. Wir begleiten und beraten sie von der Planung bis zur Umsetzung ihrer Projekte. Wir schaffen echten Mehrwert – auch über die Verpackung hinaus», sagt Patrick Schwitter, CEO der aXpel one for all, und fügt hinzu: «Unsere Mitarbeiter sorgen jeden Tag mit viel Leidenschaft, Kompetenz und Innovationskraft dafür, dass sich unsere Kunden auf ihr Kerngeschäft konzentrieren können.»

Sämtliche Marktaktivitäten werden unter der bekannten Marke «aXpel one for all» zusammengeführt. Der einheitliche Auftritt stellt eine hohe Wiedererkennung sicher und erleichtert gleichzeitig eine fokussierte Marktbearbeitung.

Auf dem erweiterten Webauftritt finden Kunden, Interessenten und Partner alle Informationen zum Angebot und Nutzen der einzelnen Produkte und Dienstleistungen sowie fachspezifische Blogartikel, News und vieles mehr.

aXpel one for all AG

Pulverweg 4

3400 Burgdorf

| Telefon | 034 427 55 55 |

https://www.axpel.com