Redaktionelle Beiträge

Redaktionelle Beiträge

Aus purer Not hat der Holzbauer Paul Schär eine der führenden Anwendungen für den Holzbau entwickelt: BauOffert.

Der Holzbauer Paul Schär, CEO und Inhaber der renommierten Hector Egger Holzbau AG in Langenthal, formulierte im Jahr 2000 seine Vision einer Offertsoftware für den Holzbau wie folgt: «Ich will (als Anwender) nie mehr etwas mit Software-Problemen zu tun haben, nie mehr eine CD in unserer Firma sehen, auf der Update oder Setup steht. Ich will von jedem Internetcafé aus arbeiten können. Ich will weder für die Benützung von Software noch für das Erstellen eines Ausdrucks eine Doktorarbeit machen müssen. Ich will eine schnelle Anwendung.»

«Software aus der Steckdose»

Die Idee war eine Software aus der Steckdose – heute redet man von Cloudcomputing. Cloudbasierte Software liegt nicht auf Ihrem Computer oder auf Ihrem Netzwerkserver, sondern auf unserem. Sie benutzen die Software in der Cloud (Wolke) via Internet. Über einen normalen Browser (Explorer, Firefox, Safari usw.). Egal ob im Büro, bei Kunden oder zu Hause. Oder in den Ferien. Mit einer Verfügbarkeit von nahezu 100 %, d. h., es gibt nur wenige Minuten Ausfall pro Jahr. Vermutlich verwenden Sie schon heute die eine oder andere Applikation in der Cloud: Onlinebanking, Amazon, Ebay, Facebook, Google, Youtube, Ferienbuchung, Onlineshopping – das sind alles Anwendungen in der Cloud, auf die sich Millionen von Menschen schon heute täglich verlassen.

Ein Holzbauer hat›s gemacht

Paul Schär tat sich mit Softwarespezialisten zusammen und begann 2001 mit der Entwicklung einer der ersten cloudbasierten Branchenanwendungen der Schweiz. 2003 stellten die Tüftler von HEH die erste Betaversion von BauOffert ins Netz und begannen mit umfangreichen Tests. 2004 führten sie die Anwendung bei der Hector Egger Holzbau AG operativ ein. Mit Erfolg. 2005 gründete

Paul Schär die Contria GmbH und stellte Contria BauOffert weiteren Holzbauern zur Verfügung. Heute läuft die Applikation bei über 90 erfolgreichen Schweizer Holzbauern, es wird jährlich ein Offertvolumen von ca. 1 Mia. Franken darüber abgewickelt, bisher insgesamt rund 8000 Projekte. Grund für den Erfolg: Ein Anwender hat›s gemacht. Einer, der die Holzbau-Prozesse auch in der Planungs- und Offertphase optimieren wollte. Von der Kalkulation über die Offertstellung und den Werkvertrag bis hin zur Abrechnung und Nachkalkulation. Selbst ein Auslastungsdiagramm kann BauOffert generieren.

Integrierte Zeiterfassung

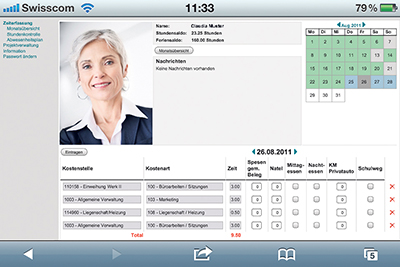

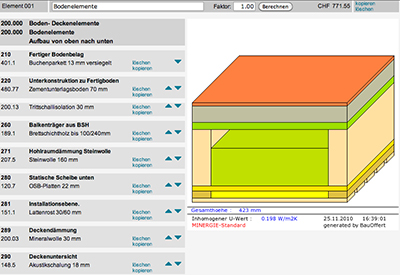

Hat man auf die alte Art noch Tage für eine EFH-Offerte gebraucht, dauert das mit Bauoffert nur noch wenige Stunden. Und jedes Holzelement wird in einer 3D-Grafik anschaulich dargestellt (siehe Bilder).

Mittlerweile ist eine leistungsfähige Software für eine projektorientierte Zeit- und Leistungserfassung inkl. Mitarbeiterverwaltung dazugekommen. Die läuft Hand in Hand mit BauOffert: Verrechnung, Rapportwesen, Nachkalkulation, Jahresarbeitszeitplanung, Mitarbeiterverträge, Mitarbeiterbeurteilung, Ferienplanung, Lohnabrechnung usw. – alles dabei. Mit Touchscreen-Option für die Zeiterfassung im Pausenraum, via Website oder via Smartphone.

Und mit Contria PageSystem gibt es ein leistungsfähiges und schnelles Redaktionssystem (CMS) für die Erstellung von Websites. Einfach zu bedienen, schnell zu erlernen und von jedem internetfähigen Computer aus einsatzfähig.

Contria GmbH

Steinackerweg 18

4901 Langenthal

| Telefon | 062 919 07 90 |

| Fax | 062 919 07 99 |

www.contria.ch

Selbsttragende Steckregale ersetzen Konstruktionen aus Stahl und Beton

Mit den bewährten und flexibel einsetzbaren Regalanlagen von Widmer können Sie Ihre Produkte rationell ein- und auslagern und massiv Kosten sparen. Die selbsttragenden Regalanlagen sind kostengünstiger und einfacher einzurichten als Konstruktionen aus Stahl und Beton und sind praktisch für alle Hallen und Räumlichkeiten geeignet.

Weitspannregale für mittlere Belastungen schaffen grosse Lagerkapazität auf kleinem Raum.

Anpassung an räumliche Gegebenheiten und Lagergut durch vier Regalbreiten und drei Regalhöhen.

Die faszinierende Einfachheit und Flexibilität erlaubt Lagereinrichtungen mit bis zu drei Stockwerken. Die Stockwerke können mit praktischen Treppen verbunden und platzsparend in die Regalreihen integriert werden und gewähren einen ungehinderten Zugang in die Gänge der Regalreihen. Mit den bis zu 7,5 m langen Profilen ein ausgeklügeltes Baukastensystem, das mit seiner Vielseitigkeit und der Verstellbarkeit der Regalböden jedes Lagerproblem lösen kann.

Als hervorragende Lösung für Zwischenböden führt Widmer eine flexible und praktische Lagerbühne im Lieferprogramm. Ohne einen aufwändig und kostenintensiv zu bauenden Betonboden erhalten Sie ein zusätzliches Stockwerk in jeder Lagerhalle. Durch die Flexibilität dieses Regalsystems können die Bühnen jederzeit den sich ändernden Bedürfnissen angepasst werden. Eine preisgünstige Lösung zur Schaffung zusätzlicher Lagerflächen und besserer Nutzung der vorhandenen Raumhöhe.

Auf diesen enorm tragfähigen Bühnen können wiederum alle möglichen Arten von Regalen aufgebaut werden, z. B. Steckregale, Palettenregale, Kurbel- oder Schieberegale. Selbsttragende Regalanlagen und Bühnen erfüllen durch die grosse Vielseitigkeit und die vielen Standard-Bauteile praktisch jedes Lagerbedürfnis einfach und kostengünstig.

Palettenregale – ein Hightech-Produkt von Widmer im Bereich der effizienten Lagerung von Paletten

Eine Vielzahl von verschiedenen Profilen mit verschieden belastbaren Trägern ermöglicht individuelle Lösungen für die Lagerung von leichten bis schweren Gütern. Extrem vielseitig und ohne Schweissstellen. Das innovative Click-System ersetzt Schrauben und Muttern. Leicht zu montieren und mit vielseitigem Zubehör.

Verzinkte Kragarm-Regale für schwere Belastungen – in jeder Ausführung lieferbar

Zur Lagerung von Profilen, Stäben, Rohren, Holzplatten usw. Individuelle Lösungen für unterschiedlichste Lagermaterialien.

Neu im Lieferprogramm der Widmer AG: Betriebseinrichtungen für den Fachmann

Schubladenschränke, Werkbänke, Arbeitstische und Zubehör, Flügeltürenschränke, Garderobenschränke.

Qualität – Zuverlässigkeit – Fachberatung

Daniel Hausammann: «Von der individuellen Beratung und Planung hin bis zur perfekten Realisation stehen Ihre Wünsche und Anliegen im Vordergrund. Der Einsatz von hochwertigen Materialien und eine fachmännische Montage garantieren einen hohen Qualitätsstandard. Durch unsere langjährige Erfahrung finden wir für jeden Kundenwunsch die richtige Lösung. Vergleichen lohnt immer – holen Sie unverbindlich eine Offerte bei uns ein.»

Beratung, Unterlagen und Fachhändlernachweis bei:

Widmer AG

Frauenfelderstrasse 33

8555 Müllheim

| Telefon | 052 763 35 35 |

| Fax | 052 763 35 36 |

www.widmertools.ch

Weiterlesen: Ihr Fachmann für Lager- und Betriebseinrichtungen

Bina, die Bischofszell Nahrungsmittel AG, ist ein Tochterunternehmen der Migros.

Sie produziert Getränke, Fertiggerichte, Kartoffelprodukte und Konfitüren. Sie beliefert den Einzelhandel, die Gastronomie, Spitäler, Kantinen und die Industrie mit ihren Produkten. Lückenloses Qualitätsdenken und der Einsatz modernster Technologien macht die Bischofszell Nahrungsmittel AG zu einem der führenden Lebensmittelunternehmen der Schweiz.

Unterschiedlichste Anforderungen werden in der Produktion, den Lagerflächen, den Labors und Kühlräumen sowie in der Verwaltung, den Büros und bei den Verkaufsflächen an die Bodenbeläge gestellt:

- – Mechanische, thermische und chemische Beanspruchung

- – Rutschsicherheit der jeweiligen Nutzung angepasst

- – Hygiene und Reinigungsfreundlichkeit

- – Funktionalität und Ästhetik

- – Schneller Einbau, kurze Aushärtungszeiten

Etappenweise, über eine Dauer von 30 Jahren, durften wir in diesem Betrieb mehr als 30 000 m2 Böden verlegen, Kanäle auskleiden und Wände beschichten. Zum Einsatz kamen die folgenden Walo-Produkte:

- – HAYPANOL®, Epoxidharz Fliessmörtelbelag

- – PUROTEX®, Polyurethanmörtel

- – SYNTOLISS®, Epoxidharz Fliessbelag

- – PUROLISS®, PU-Fliessbelag

- – DURATEX®, Hartbetonbelag

- – DURATEX® KB, Kaltbitumenbelag

- – ZEMENTOPHALT®, Vermörtelungsbelag

Unsere Dienstleistungen beinhalten vor einer fachmännischen Verlegung auch die kompetente Beratung des geeigneten Produktes. Damit optimieren wir Kosten und Nutzen für die Bauherrschaft.

Ob neue Industriehallen oder kleine Flächen für den Unterhalt, unser erfahrenes firmeneigenes Personal verfügt über ein grosses handwerkliches Geschick und Fachwissen, um den hohen Ansprüchen an fugenlose Bodenbeläge gerecht zu werden.

Walo Bertschinger AG

Postfach 1155

8021 Zürich

| Telefon | 044 745 23 11 |

| Fax | 044 740 31 40 |

www.walo.ch

Weiterlesen: Fugenlose Industrie-Bodenbeläge für die Bina Bischofszell

Die Polynorm Software AG, mit der Lösung COMARCH ERP Enterprise, wurde aufgrund ihrer Erfahrung in der Nahrungsmittelproduktion von der KADI AG zur Unterstützung bei der Erarbeitung eines umfassenden Pflichtenhefts beigezogen und schlussendlich auch als Lösungsanbieter ausgewählt. Zentral bei der Entscheidung war die Erfüllung aller Anforderungen. «Beim COMARCH ERP kann man selber Elemente der Oberflächen ändern und individualisieren, was bei anderen Systemen nicht oder nur sehr umständlich möglich ist», erklärt André Hürzeler, Leiter Informatik der KADI AG. «Nicht unwesentlich waren auch die finanziellen Aspekte. Aber ausschlaggebend war das Gesamtpaket von Polynorm Software AG, welches genau unseren Bedürfnissen und Vorstellungen entsprach.» Der Markt für Tiefkühl-Nahrungsmittel ist vielen Einflüssen ausgesetzt. Die rasche, flexible Planung der komplexen Prozesse ist bei der KADI AG eine zentrale Anforderung. Gemeinsam wurde das Pflichtenheft im März 2010 weiter verfeinert. Bereits Ende Jahr konnte der Produktivmandant eingerichtet und mit der Schulung der Mitarbeiter begonnen werden. Nach der Testphase ging das System wie geplant am 1. April 2011 «live». Der Projektplan wurde zeitlich und finanziell punktgenau eingehalten. Alle Prozesse wie Auftragserfassung, Rezepturen, Stücklisten, Kommissionierung, Planung, Finanzbuchhaltung, Bestellvorgänge, Qualitätssicherung und Auswertungen sind in einem System integriert. Dies ermöglicht einen praktisch papierlosen Betrieb.

Die KADI AG ist seit 60 Jahren der führende Schweizer Kartoffelverarbeitungsexperte, innovativer Produzent von Kühl und Tiefkühlprodukten und steht gleichermassen für Schweizer Qualitätsdenken. Heute produziert die KADI AG unter anderem 14 000 Tonnen Kartoffelprodukte wie Pommes oder Rösti pro Jahr.

Polynorm Software AG

Europastrasse 18

8152 Glattbrugg

| Telefon | 044 828 81 81 |

| Fax | 044 828 81 91 |

www.polynorm.ch