Redaktionelle Beiträge

Redaktionelle Beiträge

Für eine zusätzliche Produktlinie hat die Wander AG eine neue Verpackungsmaschine von Somic installiert. Der Wrap-Around-Packer sorgt für die perfekte Endverpackung des Brotaufstrichs «Ovomaltine Crunchy Cream» und bietet eine flexible, bedienerfreundliche und wirtschaftliche Lösung.

Die Wander AG mit Sitz in Neuenegg im Kanton Bern entwickelt, produziert und vermarktet seit 150 Jahren hochwertige Nahrungsmittel. Die bekannteste Marke des Unternehmens ist «Ovomaltine». Sie erzielt in der Schweiz einen Bekanntheitsgrad von 99 Prozent und gehört zu den 20 beliebtesten Marken der Schweizer Bevölkerung. 1904 von einem Apotheker ursprünglich als Aufbauprodukt für Kleinkinder und Kranke erfunden, hat Ovomaltine bald einen Siegeszug um die Welt angetreten. Heute ist Ovomaltine in mehr als 100 Ländern vertreten. Wander hat die Marke dynamisch weiterentwickelt und bringt regelmässig neue Ovomaltine-Produkte auf den Markt. Eines der wichtigsten Produkte ist die «Ovomaltine Crunchy Cream», die in runden Behältern aus Weissglas mit Schraubkappen aus Kunststoff angeboten wird.

Drei verschiedene Packschemata

Die Produktion und die Abfüllung des Brotaufstrichs erfolgt seit 2016 am Standort Neuenegg. Dabei wird die Ovomaltine Crunchy Cream in drei verschiedene Glasgrössen abgefüllt: 230 g, 400 g und 660 g. Nach der Abfüllung werden die Gläser in Wrap-around-Kartonagen für den Transport in den Detailhandel verpackt. Für die Märkte Deutschland und Frankreich kommen bedruckte Kartons zum Einsatz, die im Rahmen des Shelf-Ready-Konzepts direkt in die Regale gestellt werden. In der Schweiz werden weisse Kartons eingesetzt, da die Gläser im hiesigen Detailhandel nicht in Kartonagen präsentiert werden. Darüber hinaus sind Italien, Brasilien, Indonesien und der mittlere Osten die wichtigsten Exportregionen für Ovomaltine Crunchy Cream. Ausser für Deutschland und Frankreich werden für den Export weisse Kartons verwendet. Die Gläser werden in den Kartonagen in den Anordnungen 2×3, 3×4 und 2×4 verpackt.

Komplette neue Linie installiert

Da die Ovomaltine Crunchy Cream in den letzten Jahren ein stetiges Wachstum von jährlich rund 20 Prozent verzeichnete, entschied Wander, das bisher in Partnerschaft hergestellte Produkt eigenständig zu produzieren. In der Folge wurde die komplette Produktions- und Abfülllinie konzipiert und 2016 installiert. Mit der neuen Anlage können nun jährlich bis zu 6000 Tonnen der Brotaufstrich-Crème hergestellt werden. Aktuell werden rund 4000 Tonnen pro Jahr hergestellt. Dies bedeutet einen durchschnittlichen täglichen Ausstoss von rund 50 000 Gläsern. In der Folge musste auch die Endverpackung als letzte Anlage in der Linie neu konzipiert und auf die Platzverhältnisse im Produktionsgebäude optimiert werden.

Für den Neuerwerb einer Endverpackungsanlage evaluierte Wander verschiedene Hersteller. «Wir setzen seit vielen Jahren für die Endverpackung von anderen Ovomaltine-Produkten eine Somic-Anlage ein und waren damit stets zufrieden», sagt Andreas Arnold, Bereichsleiter Brotaufstrich, Snacks & Riegel. «So besuchten wir mit grossem Interesse ein Referenzunternehmen in Österreich, bei dem eine moderne Somic-Endverpackungsanlage der Generation 424 bereits installiert war. Wir sahen dort eine gute und übersichtliche Lösung mit intuitiver Bedienung und einfacher Formatumstellung. Diese Anlage entsprach exakt unseren Vorstellungen, und so entschieden wir uns im November 2015 zum Kauf einer weiteren Verpackungsmaschine von Somic. Die Installation des Wrap-Around Packers in Neuenegg erfolgte im Juli 2016.

Prinzip Systembaukasten

Eine Produktverpackung muss verschiedenste Funktionen erfüllen. Zuerst einmal ist es natürlich die Optik, die dem Kunden sofort ins Auge fällt. Ausserdem muss die Verpackung aber auch deren Inhalt schützen, sie muss bestimmten Qualitätsanforderungen genügen (z. B. bei Lebensmitteln), haltbar und zudem ökonomisch zu transportieren sein. Die Endverpackungsmaschinen der Typenreihe 424 der Somic Verpackungsmaschinen GmbH & Co. KG mit Sitz im bayerischen Amerang erfüllen alle diese Anforderungen und beeindrucken durch innovative Technik.

Vielfältige vorverpackte Produkte werden mit modernster Technik schnell und schonend gruppiert und gesammelt. Die Endverpackung wird komplettiert, indem der Kartonzuschnitt um die ganze Produktgruppierung herum gefaltet und mit Heissleim verklebt wird. Der produktumschliessende Faltkopf, der hier zum Einsatz kommt, garantiert immer ein sicheres und präzises Verpackungsergebnis. Mit einem Wrap-Around-Packer der Generation 424 können wahlweise Faltschachteln, Wrap-Around-Kartons, Displaykartons oder offene Trays hergestellt werden.

Generell zeichnet alle Somic-Verpackungsmaschinen die modulare Bauweise aus. Standardkomponenten erlauben eine schnelle Planungsphase und einen Lösungsvorschlag, der den Anforderungen des Kunden exakt entspricht. Durch kundenspezifische Formatwerkzeuge wird jede Somic Verpackungsmaschine individuell ergänzt. Die Funktionseinheiten arbeiten dezentral und können einzeln als autonome mechatronische Einheit an die Steuerung angeschlossen werden. Sie werden mechanisch, elektrisch und softwaremässig ausgetestet und bereits im Vorfeld optimiert.

Wrap-around-Packstation

In der Produktionslinie bei Wander gelangen die Gläser nach der Abfüllung zunächst in einen Durchlaufkühler. Danach erfolgt die Etikettierung mit den typischen orange-gelb-blauen Markenzeichen. Über ein Transportband laufen die Gläser dann in die Packstation ein, wo jeweils 6, 8 oder 12 Gläser in einem Karton «Wrap-around» umschlossen werden. Die fertig verklebten Kartons werden dann per Transportband ins Logistiklager befördert und verlassen von dort das Unternehmen. Anpassungen während des Projektverlaufs waren kein Problem. So wurde das Layout der Maschine nochmals angepasst und am Auslauf optimiert, um Platz in der Produktionshalle zu sparen.

Leicht zu bedienen

«Durch die Systembaugruppen können wir Lösungen anbieten, die in Ergänzung mit den kundenspezifischen Formatwerkzeugen präzise auf die individuellen Anforderungen zugeschnitten sind», sagt Ralf Jaeckel, Verkaufsleiter Süd bei Somic Verpackungsmaschinen. «Wie versprochen ist die Anlage für unser Personal sehr leicht zu bedienen», ergänzt Arnold. Bei Produktumstellungen müssen nur wenige Handgriffe ausgeführt werden. So dauert eine Formatumstellung an der Somic 424 etwa 16 Minuten. Danach kann die Produktion ohne Nachjustierung sofort wieder anfahren. Im Februar 2017 kam ein weiteres Format hinzu, kleine Gläser für den deutschen Markt. Damit sind nun vier verschiedene Formatsätze bei Wander im Einsatz. Pro Tag werden rund 50 000 Gläser verpackt. Die Minimalmenge pro Auftrag liegt bei etwa 20 000 Gläser. Ein durchschnittlicher Auftrag läuft rund anderthalb Tage.

Die Endverpackungsmaschinen der 424-Generation von Somic sind High End Maschinen. Sie sind ergonomisch gebaut und werden komplett durch Servotechnik betrieben. Die Produkte laufen auf einer Ebene durch die gesamte Maschine. Die Faltvorgänge bei der Kartonaufrichtung erfolgen nur um die Werkzeuge. Damit ist das gesamte Handling sehr schonend für die Produkte. Durch die offene Konstruktion ist die Maschine leicht zugänglich, und der Bediener kann die Maschine bei Bedarf sogar betreten. Die notwendigen Pressluftzuleitungen sind vollständig in den Rahmen integriert. «Insgesamt verfügt die Maschine über einen sehr guten sicherheitstechnischen Standard», bilanziert Arnold.

Kompakt, sicher und zuverlässig

«Wir sind sehr zufrieden mit dieser Endverpackungsanlage, weil sie kompakt ist, sicher und zuverlässig läuft. Während des Projekts bestand immer eine angenehme Zusammenarbeit und wir konnten unsere Wünsche einfliessen lassen. Unsere Anforderungen und das Leistungsversprechen wurden vollständig erfüllt, sowie kleinere Nacharbeiten im After-Sales-Service allesamt erledigt. Auch das neue Format konnte rasch und problemlos in den laufenden Betrieb aufgenommen werden. Wir haben in der Halle bereits den Platz für die nächste Anlage von Somic freigehalten», schmunzelt Arnold. «Auch für uns war die Zusammenarbeit mit Wander immer professionell. Der Kontakt war sehr angenehm, die Anforderungen waren sauber und klar definiert», ergänzt Jaeckel.

Quelle: PACK aktuell vom 2. Februar 2018

SOMIC Verpackungsmaschinen GmbH & Co. KG

Am Kroit 7

D-83123 Amerang

| Telefon | +49 8075 916 0 |

| Fax | +49 8075 916 122 |

Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein!

www.somic.de

Die NEX Logistic Europe GmbH wickelt von Bedburg/Erft die Lieferungen von Epson in den gesamten EMEA-Raum ab. Die NEX Logistics Europe GmbH wurde 2009 als Tochterunternehmen der japanischen Nippon Express gegründet, einem der weltweit führenden Logistikunternehmen. NEX ist mit seinem Standort in Bedburg/Erft das zentrale Distributionszentrum für Epson Produkte im gesamten EMEA-Raum (Europa, Naher Osten, Afrika). Mit seinen rund 250 Mitarbeitern wickelt das Unternehmen auf einer Fläche von insgesamt etwa 45 000 m² Lieferungen in insgesamt rund 60 Länder ab. Neben der üblichen Kontraktlogistik bietet NEX zusätzlich noch Mehrwertdienste wie Qualitätsprüfung und Value Added Services (VAS) an. Dazu gehören beispielsweise die Aktualisierung von Gerätefirmware, Schnittstellenkonfigurierung an Druckern und Projektoren, Konfektion nationaler Netzstecker und lokaler Bedienungsanleitungen und weiteres.

NEX hat bis heute mit dem ColorWorks C3500 schon rund 2,5 Kilometer Etikettenmaterial gedruckt.

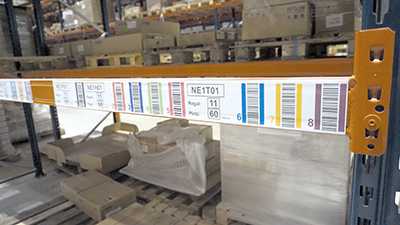

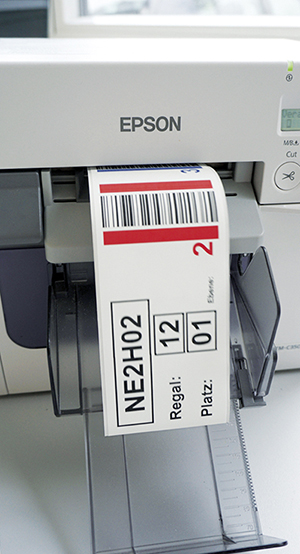

NEX setzt bei der Beschriftung seiner Regalstellplätze auf Epson Etikettiertechnik. «Wir nutzen seit September 2016 einen Epson ColorWorks C3500 Etikettendrucker, um unsere Regale sauber zu beschriften», erklärt Heino Johannimloh, Assistant Logistics Manager der NEX Logistics Europe GmbH. «Dabei kommt es neben der Haltbarkeit auch auf gute Lesbarkeit und helle Farben an, denn die Mitarbeiter im Lager orientieren sich schon aus der Entfernung primär an den Farben der Etiketten.»

Das Unternehmen steuert den ColorWorks direkt aus seinem Warenwirtschaftssystem heraus an und druckt so schnell und einfach alle wichtigen Informationen zu einem Lagerplatz in einem einheitlichen Format aus. Dabei setzt sich ein Etikett aus verschiedenfarbigen Teilen inklusive eines Barcodes zusammen. Die einzelnen Abschnitte werden auf dem selbstklebenden Epson Material PE Matte Label ausgedruckt, passend zusammengestellt und dann an den Metallkonstruktionen angeklebt. «Für ein einziges unserer rund 12 Meter hohen Gerüstregale müssen wir je nach Anzahl der Lagerplätze bis zu 350 Etiketten drucken, da kommt schon was zusammen», so Johannimloh weiter. So hat NEX bis heute mit dem C3500 schon rund 2,5 Kilometer Etikettenmaterial gedruckt – ohne Ausfälle oder Einbussen bei der Qualität. Die einzige hin und wieder anfallende Wartung, eine Säuberung des Schneidemessers von Papierresten, dauert nicht mal eine Minute.

Mitarbeiter des Lagers in Bedburg orientieren sich an den farbigen, vielteiligen Etiketten.

«Die von dem Epson ColorWorks produzierten Etiketten sind sehr haltbar und schon aus einiger Entfernung gut lesbar», so Johannimloh. «Aber natürlich stossen zum Beispiel die Staplerfahrer ab und zu an ein Regal an und zerreissen dabei das Label, dann müssen wir möglichst schnell ein neues drucken. Mit dem ColorWorks sind wir aber enorm flexibel. Sehr vorteilhaft für einen schnellen Austausch ist auch, dass sich alte Etiketten praktisch rückstandsfrei von den Regalen entfernen lassen. Da gibt es keine Rückstände von Kleber, die man erst aufwendig entfernen muss. Einfach das alte Schild abziehen, das neue drankleben und fertig. Wir sind mit dem Epson ColorWorks und dem PE-Material sehr zufrieden.»

Heino Johannimloh, Assistant Logistics Manager bei NEX Logistics Europe, ist von dem Epson ColorWorks C3500 überzeugt.

Mit dem Epson Color Works C3500 werden neue Etiketten schnell und unkompliziert ausgedruckt.

NOVOPOS AG

Glärnischstrasse 7

8853 Lachen SZ

| Telefon | 044 787 67 80 |

| Fax | 044 787 67 81 |

Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein!

www.novopos.ch

Büchi Labortechnik AG, ein weltweit führender Anbieter von Labortechnologie für Forschung und Entwicklung, Qualitätskontrolle und Systemen zur Produktionsüberwachung und -kontrolle, stellt ein robustes und kostengünstiges NIR-Gerät vor, das speziell für die Lebensmittel- und Futtermittelindustrie entwickelt wurde. ProxiMateTM liefert dem Anwender schnelle und genaue Daten zu wesentlichen Parametern wie Fett, Protein, Asche, Wassergehalt etc. in den verschiedenen Phasen der Lebensmittelproduktion. Das robuste Instrument zeigt eine hohe Resistenz gegenüber allen üblichen Reinigungsmitteln. Sein hygienisches Design basiert nur auf FDA-zugelassenen Materialien.

«Das raue Umfeld in den Lebens- und Futtermittelverarbeitungsbetrieben macht es schwierig, Proben für die Qualitätskontrolle oder Prozessoptimierung schnell und zuverlässig zu analysieren», sagt Vahé Iplikci, Leiter der Business Unit Food & Feed bei Büchi. «Mit ProxiMateTM haben wir ein NIR-Spektrometer entwickelt, das eine erstklassige Leistung und unübertroffene Robustheit bietet, was die IP 66-Schutzklasseneinstufung für Wasser und Staub zeigt. Das hygienische, intelligent konzipierte Gerät ist sofort einsatzbereit und ermöglicht die Analyse von Proben aus vielen verschiedenen Produktionsphasen.»

ProxiMateTM wurde zudem für eine einfache Bedienung und kosteneffiziente Probenverarbeitung optimiert. Das System bietet leistungsfähige und für Kunden extrem komfortable Autokalibrierungsfunktionen, vorinstallierte Kalibrierungen, eine intuitive Bedienoberfläche, die es erlaubt, im Routinebetrieb mit nur ganz wenigen Bildschirmberührungen zu Ergebnissen zu gelangen, einen integrierten Touchscreen, der auch mit Handschuhen bedient werden kann und einen Reporteditor für das Erstellen kundenspezifischer Berichte. ProxiMateTM wurde standardisiert, um eine nahtlose Integration mit anderen Büchi-Produktionslinien- und Labor-NIR-Instrumenten sowie eine einfache Datenübertragung von anderen Spektrometern zu ermöglichen.

«Unser neuestes NIR-Spektrometer ist ausschliesslich für die Lebens- und Futtermittelindustrie bestimmt und daher darauf ausgelegt, diese Bedürfnisse kompromisslos, präzise und kosteneffizient zu erfüllen», erklärt Herr Iplikci weiter. «Mit seiner einzigartigen Down-View-Option eignet sich ProxiMateTM für die Probenmessung in die offene Schale, interessant für den Einsatz in glasfreien Produktionsumgebungen oder bei Verwendung grosser Probenschalen für inhomogene Produkte. Der zusätzliche VIS- Wellenlängenbereich des Gerätes ermöglicht die Messung von NIR-unabhängigen Parametern wie Farbe und Back- oder Röstgrad sowie eine verbesserte Kalibrierungsgenauigkeit für einige Parameter.»

ProxiMateTM erfüllt die höchsten Anforderungen an hygienisches Design. Das wurde von der Lebensmittelhygiene-Agentur HALAG bestätigt. Das System ist darauf ausgerichtet, die relevanten Parameter in Lebens- und Futtermitteln prozessnah zu bestimmen. Eine Anbindung an LIMS-Systeme und die Integration ins Firmennetzwerk sind möglich. Das neueste NIR-Spektrometer ergänzt die bestehende NIR-Produktpalette von Büchi, zu der die Instrumente NIR-Online, NIRMaster und NIRFlex N-500 für Anwendungen in der Forschung, Entwicklung und Herstellung in der Pharma-, Chemie-, Lebensmittel-, Getränke- und Futtermittelindustrie gehören.

Büchi Labortechnik AG

Meierseggstrasse 40

9230 Flawil

| Telefon | 071 394 63 63 |

| Fax | 071 394 64 64 |

Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein!

www.buchi.com

Weiterlesen: Das robusteste NIR-Spektrometer für die Lebens- und Futtermittelindustrie

Zuverlässige und produktschonende Prozesse

Fertigsaucen sind praktisch. Aber auch eine Herausforderung für die Abfüller und deren Maschinen. Neben der Abfüllung spielt auch die Mischung der vielen Zutaten im Herstellungsprozess eine zentrale Rolle.

Bildquelle: Shutterstock

Die Möglichkeiten und Variationen sind dabei beinahe unbegrenzt. Dosiert, gemischt und abgefüllt werden z. B. diverse Zutaten mit unterschiedlichen Viskositäten oder stückige Materialien.

Anwendungsbeispiel

In einem Projekt von ViscoTec Dosiertechnik GmbH werden mit nur einer Maschine zum Beispiel flüssige Saucen und Gewürzmischungen mit Champignons, Zwiebelstückchen, Gurkenscheiben oder kandierten Früchten für Catering-Firmen abgefüllt. Die Abfüllmenge varriert dabei zwischen 125 ml und 500 ml. Dank der bewährten Technologie können Stücke bis zu einer Grösse von 25 mm abgefüllt werden.

Anwendungsbeispiel: 3-fach Abfüllpumpe zur Integration in Schlauchbeutelabfüllmaschinen.

Um die hochwertig hergestellten Produkte auch dem Endverbraucher in hoher Qualität und unbeschadet verfügbar zu machen, bedarf es einer schonenden Abfülltechnologie. Durch ein spezielles Produktverdrängungsverfahren, das sich moderne Verpackungsmaschinenhersteller zu Nutze machen, können empfindliche Produkte luftarm in Schlauchbeutel verpackt werden. Durch die kontinuierliche Arbeitsweise der vertikalen Form-, Füll- und Schliessmaschinen kann eine ununterbrochene Packmittelzugabe mit endlos bzw. kontinuierlich dosierenden Abfüllorgangen kombiniert werden.

Vorteil der kontinuierlich arbeitenden Maschinen

Eine geringe Ausschussquote ist genauso wichtig wie hohe Durchlaufzeiten und kontinuierliche Leistung. Nicht nur für Hersteller, die ihre Produktivität durch maximale Auslastung ihrer Verpackungslinien steigern wollen. Besonderes Augenmerk liegt dabei auf dem Prozess der Beutel-Befüllung. Um eine hohe Taktung der Produktion zu erreichen, ist es wichtig, die einzelnen Prozessschritte möglichst kurz und flüssig zu verketten. Eine präzise und aufwendige Feinabstimmung der einzelnen Komponenten ist hierfür zwingend notwendig. Denn gerade bei kleineren Verpackungsgrössen (z. B. 10 ml) nehmen die Unterbrechungen, die für den Schlauchvorschub und die Versiegelung des Schlauchs notwendig sind, wertvolle Taktzeit ein. Hier sieht man deutlich den Vorteil der kontinuierlich arbeitenden Schlauchbeutelmaschinen: Im Vergleich zu intermittierenden Maschinen können sowohl Füllvorgang als auch Siegelprozess nicht nacheinander, sondern zeitgleich geschaltet werden.

ViscoTec Dosiersysteme garantieren auch bei stückigen oder abrasiven Materialien eine Wiederholgenauigkeit von über 99 %. Bildquelle: Shutterstock

Vorteile der kontinuierlichen Abfüllung mithilfe der Endloskolben-Technologie

Die Dosierpumpen mit Exzenterschnecken-Technologie von ViscoTec sind auf diese kontinuierliche Arbeitsweise perfekt zugeschnitten. Mit der Endloskolben-Technologie des Dosiertechnikspezialisten gehören die Produkte zur Gruppe der rotierenden Verdrängerpumpen. Die Funktionsweise ist vergleichbar mit einem Endloskolben, der das Produkt von der Saugseite zur Druckseite fördert und dabei eine Druckdifferenz aufbaut. Das Kernstück jeder Anwendung ist eine volumetrisch fördernde Dosierpumpe. Das Zusammenspiel eines sich exzentrisch bewegenden Rotors und Stators ergibt eine Förder- und Dosiercharakteristik, die der eines sich endlos bewegenden Kolbens entspricht.

Dieses Endloskolben-Prinzip eignet sich besonders für die Förderung und Abfüllung von abrasiven und feststoffbeladenen, also stückigen Medien. Ein entscheidender Nutzen dieser Technologie liegt in der entstehenden Förderkammer, deren Volumen im Verlauf der Bewegung absolut konstant bleibt. Diese Eigenschaft ermöglicht es, ein breites Spektrum an Saucen abzufüllen – hochpräzise, absolut wiederholgenau und schonend. Von glatten Saucen bis zu stückigen Komponentensaucen. Und von kleinen Probepackungen mit 5 ml bis zu Grosspackungen mit mehreren Litern.

Produktschonende Abfüllung ohne Beeinträchtigung der Dosiermaterialien

Die Feststoffe werden in ihrem Trägermedium besonders schonend durch die Kammern zwischen Rotor (Edelstahl) und Stator (Elastomer) gefördert. Form, Farbe und Konsistenz der Feststoffe werden nicht beeinträchtigt. Eine gleichmässige Partikelverteilung ist gewährleistet und die gewünschten Produkteigenschaften bleiben komplett erhalten. Sogar grosse Stücke bis zu einer Grösse von 25 mm mit hervorragender Partikelintegrität können mit einer Wiederholgenauigkeit von über 99 % dosiert werden.

Bei präzisen Kleinmengenabfüllungen von viskosen, abrasiven oder feststoffbeladenen Produkten wie z. B. der scharfen Chili-Sosse stossen herkömmliche Abfülltechnologien wie Kolben- oder Schlauchpumpen an ihre Grenzen. Für diese Pumpentypen sind feststoffhaltige oder abrasive Produkte besonders kritisch: Häufig treten hier mechanische Beschädigungen an den beweglichen Teilen auf.

Gerade für diese Anwendungen eignen sich Abfüllpumpen im Endloskolben-Prinzip aber hervorragend. Vorteile dieser Technologie sind beispielsweise eine variable und bei Bedarf kundenspezifische Materialauswahl der Dosierkomponenten, die besonders scherarme Förderung und eine laminare Strömung innerhalb der Rotor-Stator-Konstruktion.

Schlauchbeutelabfüllmaschine mit integrierter ViscoTec Dosiertechnik. Bildquelle: Merz Verpackungsmaschinen GmbH

Dispenser im Hygienic Design für hohe Hygieneansprüche

Flüssige und pastöse Produkte stellen im Verpackungsvorgang sehr hohe Ansprüche an die Hygiene. Durch ihre spezielle Konstruktion werden die Dosierpumpen von ViscoTec allen Anforderungen gerecht. Das nach EHEDG-Richtlinien konzipierte Pumpengehäuse ist totraumoptimiert, um jegliche Produktablagerung zu vermeiden. Aus Konstruktionssicht wurde auf leichte und schnelle Zerlegbarkeit geachtet. Damit wird neben einer automatischen Reinigung auch die manuelle Reinigung nach Zerlegen erleichtert, um die hohen Qualitäts- und Hygienevorschriften der Kunden zu bedienen.

ViscoTec entwickelt optimale Abfülllösungen für stückige Saucen – mit wettbewerbsfähigen und garantierten Leistungszusagen. Kundenspezifische Anforderungen werden erfüllt. Auf Anwenderseite trägt dieses Konzept dazu bei, den wachsenden Bedarf von Einzelhandel, Gastronomie, Industriekunden und Verbrauchern zu erfüllen.

Das ViscoTec Endloskolben-Prinzip dosiert stückige Materialien besonders schonend durch die Kammern zwischen Rotor (Edelstahl) und Stator (Elastomer). Die Materialeigenschaften bleiben komplett erhalten.

Vorteile auf einen Blick:

– Befüllen mit einer Wiederholgenauigkeit von 99 %

– Maximale Schonung der Produkte durch scherarme und pulsationsfreie Förderung

– Kein Nachtropfen durch einstellbaren Rückzug

– Beachtung der Richtlinien: EHEDG, FDA, 3.1, GMP-konforme Konstruktion

– Entwickelt für optimale Reinigungsergebnisse bei CIP

ViscoTec Pumpen- u. Dosiertechnik GmbH

Amperstrasse 4

D-84513 Töging a. Inn

Telefon +49 8631 92 74 0

Fax +49 8631 92 74 300

Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein!

www.viscotec.de

Weiterlesen: Kontinuierliche Abfüllung von stückigen Saucen in Schlauchbeutel