Redaktionelle Beiträge

Redaktionelle Beiträge

Weidmüller «Pick-to-light»-Lösung für Industrie und Intralogistik: Erhöhung der Produktivität bei Kommissionier- und Montageaufgaben. – Fehler beim Bereitstellen von Bauteilen vermeiden.

Weidmüller «Pick-to-light»: Die innovativen «Pick-to-light»- und «Put-to-light»-Lösungen führen den Kommissionierer innerhalb eines präzise definierten Arbeitsprozesses durch eine Abfolge von zu bestätigenden Schritten. Dadurch lassen sich Fehler vermeiden und die Produktivität erhöhen.

Weidmüller präsentiert erstmalig innovative «Pick-to-light»- und «Put-to-light»-Lösungen für Kommissionier- und Montage-Aufgaben in der Industrie und Intralogistik. Robuste und EMV-beständige elektronische Fachanzeigen (DPD) werden hierzu oberhalb einzelner Lagerplätze in den «Pick»- und «Put»-Bereichen montiert und über einen Anschluss-Verteiler («Junction Box») sowie integriertem u-remote Remote I/O-System mit dem Produktionsinformationssystem der Anlage verbunden. Die aufleuchtenden Fachanzeigen führen den Kommissionierer innerhalb eines präzise definierten Arbeitsprozesses durch eine Abfolge von zu bestätigenden Schritten. Dadurch lassen sich Fehler vermeiden und die Produktivität um mehr als 50 % erhöhen.

Weidmüller «Pick-to-light»: Die innovativen «Pick-to-light»- und «Put-to-light»-Lösungen besitzen eine Signalanzeige mit Berührungssensor und heller Mehrfarbenleuchte für eine hocheffiziente Benutzerinteraktion.

Für «Pick-to-light»-Lösungen sind die Fachanzeigen mit vier numerischen digitalen 7-Segment-Anzeigen und einer Touch-Taste mit heller Mehrfarben-Leuchte ausgestattet. Das Produktionsinformationssystem signalisiert über die farbig leuchtende Touch-Taste, zu welchem Lagerort der Kommissionierer gehen soll. Das Licht ist auf grosse Entfernung gut sichtbar, so dass eine effiziente Vorausplanung der Kommissionier-Folge gewährleistet ist. Die numerische Anzeige teilt dem Kommissionierer mit, wie viele Teile dort zu entnehmen sind und in welches Fach er die Teile auf dem ihn begleitenden fahrerlosen Transportfahrzeug zu legen hat. Den Entnahmevorgang quittiert der Mitarbeiter durch Betätigung der Touch-Taste. Ein Farbumschlag an derselben signalisiert einen Fehler bzw. führt parallel einen zweiten Kommissionierer. Das Flurförderfahrzeug befördert schliesslich die Teile an die Montagelinie, wo sie aus den einzelnen Fächern bzw. Behältern entnommen werden. Die kollaborative Lösung erhöht die Produktivität, indem Fehler beim «Picking» vermieden werden.

Weidmüller «Pick-to-light»: Die Anschlussmöglichkeit für externe Sensoren erlaubt die Integration einer automatischen Quittierung im Arbeitsablauf. So lassen sich Fehlerraten weiter reduzieren.

Weidmüller «Pick-to-light»: Das robuste, nach IP54 und IK05 geschützte Gehäuse sowie die geschirmte Verkabelung sorgen für einen zuverlässigen Betrieb in rauer Industrieumgebung.

Die baugleiche «Put-to-Light»-Lösung wird im Auffüllbereich für leere Behälter verwendet. Die Funktionsweise ähnelt derjenigen der «Pick-to-Light»-Lösung. Das Produktionsinformationssystem sendet hierzu einen Befehl zum Auffüllen des Behälters. Der Behälter wird über die leuchtende Touch-Taste angezeigt, die Anzahl der nachzufüllenden Teile über die numerische Anzeige. Das Betätigen der Touch-Taste schliesst den Vorgang ab. Alternativ ist für «Pick-to-light» und «Put-to-light» eine automatische Quittierung möglich. Dazu wird über den M8-Anschluss an der Fachanzeige ein externer Sensor angeschlossen. Er erkennt automatisch eine Entnahme oder Befüllung und sendet sofort eine Bestätigung an das Produktionsinformationssystem. Mit dieser Option lassen sich die Fehlerraten weiter reduzieren. Die «Pick-to-light»- und «Put-to-light»-Lösungen von Weidmüller ermöglichen eine bessere Handhabung des Versorgungsprozesses und eine deutliche Optimierung der Produktivität.

Die Fachanzeigen von Weidmüller warten mit einer besonderen Eigenschaft auf: Sie sind mit Schutzart IP54 und einem Stossfestigkeitsgrad von IK05 sehr robust ausgeführt und besitzen darüber hinaus eine sehr gute EMV-Beständigkeit für den Einsatz in Industrie-Umgebungen. Die mit den Massen 180 x 70 x 75 mm (Länge x Breite x Höhe) kompakt ausgeführten Anzeigen lassen sich im Handumdrehen werkzeuglos montieren.

Zusammen mit den als Zubehör verfügbaren Anschluss-Verteilern («Junction Box») kann der Kunde eine dezentrale Gerätearchitektur mit nahezu beliebigen Kommunikationsstrukturen und Bussystemen – Modbus/TCP, PROFINET, EtherCAT, EtherNet/IP – realisieren. Über eine geschirmte Hybridleitung mit M12 A-kodiertem Steckverbinder erfolgt der Busanschluss an die «Junction Box». Diese versorgt gleichzeitig die Module mit der Betriebsspannung von 24 V bis 36 V DC. Über einen zusätzlichen M8-Steckverbinder-Anschluss an der Fachanzeige lassen sich externe Sensoren zur Automatisierung anschliessen. Die Fachanzeigen sind auf eine Betriebstemperatur von 0 … 45 ºC bei einer Luftfeuchtigkeit von 30 bis 80 % ausgelegt. Das Gehäuse besteht aus dem schlagfesten Kunststoff PA66.

Die «Pick-to-light»-Lösung von Weidmüller ermöglicht eine zeitgenaue Bereitstellung der angeforderten Teile sowie eine passgenaue Unterstützung der manuellen Arbeit in der Industrie und Intralogistik, bei reduzierter Fehlerquote und deutlich grösserer Produktivität.

Weidmüller – elektrische Verbindung, Übertragung und Wandlung von Energie, Signalen und Daten im industriellen Umfeld. – Let’s connect.

Weidmüller Schweiz AG

Rundbuckstrasse 2

8212 Neuhausen am Rheinfall

| Telefon | 052 674 07 07 |

| Fax | 052 674 07 08 |

www.weidmueller.ch

Das umfassende Sortiment von Semadeni bietet viele spannende Standardartikel rund um das Thema Lagern & Transportieren. Sämtliche Produkte sind zentral in der Schweiz eingelagert und schon in Kleinmengen lieferbar.

Insbesondere Euronorm-Behälter der Marke LogiLine sind in mehreren Farben verfügbar, mit diversen Einsätzen und Zubehör der Firma wez Kunststoffwerk AG. Passend dazu bietet Semadeni auch die bewährten Normroller an. Auch Faltboxen sind beim Kommissionieren und Transportieren eine praktische Hilfe, die bei Semadeni in unterschiedlichen Grössen und für verschiedene Lasten erhältlich sind.

Bei Kunststoffpaletten setzt Semadeni ebenfalls auf renommierte Hersteller. Diverse Industrie- und Hygienepaletten der Marke Craemer werden in der Schweiz exklusiv durch Semadeni vertrieben.

Ob total geschlossen oder als ressourcenschonende «ECO»-Version – Paletten aus Kunststoff weisen eine hohe Stossfestigkeit auf und sind somit besonders für schwere Lasten optimal geeignet.

Abgerundet wird das Standardangebot von Semadeni mit weiteren nützlichen Logistik-Artikeln wie Grossraumbehälter, Palettenrahmen oder Sichtlagerkästen.

Eine Übersicht bieten der aktuelle Gesamtkatalog, der kostenlos erhältlich ist, sowie der Webshop (www.semadeni.com/webshop).

Semadeni AG

Tägetlistrasse 35-39

3072 Ostermundigen

| Telefon | 031 930 18 18 |

| Fax | 031 930 18 28 |

www.semadeni.com

Ein Logistiker hat heute trotz Internet, E-Mail und sozialen Medien nach wie vor Briefträger-Funktion. Er muss nicht nur das Ladegut unversehrt an den Bestimmungsort bringen, sondern auch die Lieferpapiere. Darüber hinaus muss er den «Retouren-Prozess» für den unterschriebenen Ablieferbeleg beherrschen. Dies führt dazu, dass die Absender- oder Lieferantenpapiere mehrfach umsortiert und manuell übergeben werden müssen. Die Hasler Transport AG hat sich dieser Problemstellung angenommen. In bester Industrie 4.0-Manier werden bei der kleinen, aber innovativen Logistikfirma die Lieferpapiere zu Beginn digitalisiert und dem entsprechenden Auftrag im ERP zugeordnet. Wenn nun das Fahrzeug geladen ist, genügt ein Druckbefehl und der Mitarbeiter erhält alle nötigen Lieferanten- bzw. Absenderlieferpapiere. Diese Eigenentwicklung ersetzt die bisherigen rund vier internen Sortiervorgänge. Das grosse Kundenbedürfnis nach manueller Übergabe von Lieferantenpapieren kann das Ostschweizer Transportunternehmen nun mit einem kleinen Mehraufwand erfüllen.

Ein starkes Standbein sind auch Logistikdienstleistungen für den E-Commerce. So wird zum Beispiel für einen der grössten Schweizer Internethändler das ganze Fullfillment samt der B2C-Lieferung mit Montage ausgeführt. E-Commerce-Logistikdienstleistungen werden unter dem Label hauslieferung.net abgewickelt. Hier betreibt das Unternehmen ein Portal für Versender, an das 17 regionale Logistic Service Provider angeschlossen sind.

Das in dritter Generation geführte Familienunternehmen war schon in der Vergangenheit sehr innovativ. Als wahrscheinlich erstes Transportunternehmen in der Schweiz wurde bereits 1997 die beleglose Disposition eingeführt. Zehn Jahre später – 2007 – arbeitete das Unternehmen mit einer vollintegrierten Telematiklösung.

Im Logistikalltag gilt ebenfalls der Grundsatz «klein, aber oho». Mit rund 45 Fahrzeugen werden Stückgüter in der ganzen Schweiz innert 24 Stunden transportiert. Als einer der letzten unabhängigen «Stückgütler» ohne Konzernstrukturen ist der hohe Qualitätsanspruch in der Branche bekannt. Das Unternehmen ist Mitglied beim einzigen Stückgutverbund der Schweiz, Cargo24, und braucht deshalb den Leistungsvergleich mit den Grossen nicht zu scheuen. Die Dienstleistung auf der letzten Meile ist der grosse Differenzierungsfaktor. Speziell ist auch die Kombination Stückgut mit Spezialtransporten. Die meisten Fahrzeuge sind für Übergrössen unter Plane zugelassen. Hasler Transport AG ist Logistik mit «swiss finish».

Für verschiedene Kunden werden die Beschaffungstransporte so koordiniert, dass ihre Grosskomponenten just in time an der Produktionsstrasse stehen. Rund 20 000 m2 Lager stehen den Kunden für ihre Bedürfnisse bereit. Insbesondere können auch Schwer- und Langgut gelagert werden.

Hasler Transport AG

Dunantstrasse 17

8570 Weinfelden

| Telefon | 071 626 55 55 |

| Fax | 071 626 55 50 |

www.haslertransport.ch

Zwei Drittel des schweizerischen Lebensmittel- und Detailhandelsvolumens sind temperaturgeführte Ware. Die tägliche Herausforderung ist es, über die gesamte Logistikkette hinweg die Temperatur auf den vorgegebenen Werten zu halten. Dabei ist es nicht ganz einfach, die Glace im Hochsommer über den See zum gemütlichen Gartenrestaurant direkt in den Tiefkühler zu liefern.

Die Frigosuisse AG in Möhlin, als grösste unabhängige Anbieterin von temperaturgeführten Logistik-Dienstleistungen in der Schweiz, setzt hierbei neue Massstäbe.

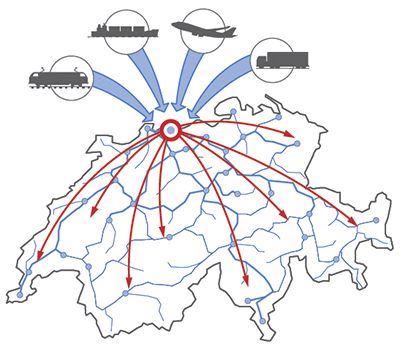

Zu uns aus der ganzen Welt – Durch die Frigosuisse in die ganze Schweiz.

Das Unternehmen verfügt über eine Importplattform für gekühlte und tiefgekühlte Produkte und ist auch Produktionspuffer für Schweizer Lieferanten. Die Frigosuisse AG übernimmt für ihre Kunden alle logistischen Aufgaben von der Verzollung, Lagerung, VAS, Kommissionierung und Transport mit einer schweizweiten Verteilung von der Palette bis auf den einzelnen Karton.

Wir kennen die aktuellen Anforderungen der Verteilung für Retail, Gastronomie und Convenience Shops. Und wir beobachten die Trends und Marktbedürfnisse, die einen steigenden Einfluss auf Logistik & Transport haben.

Bündelung der Ware

Der einzelne Kunde von Frigosuisse AG profitiert von der Bündelung der Ware mit vielen Gross- und Kleinkunden am Lager in Möhlin. Das ermöglicht eine gebündelte Auslieferung für alle Kunden auf einem Lastwagen quer durch die Schweiz. Im Bereich der Auslieferung blickt man auf eine langjährige Partnerschaft mit der Firma Cavegn zurück. Die Bündelung der Ware wird übergreifend für alle tiefgekühlten und gekühlten Lebensmittel sichergestellt. So werden mit langjähriger Erfahrung die Warengruppen Backwaren, Fisch & Meeresfrüchte, Fleisch, Glace und diverse weitere Produkte abgewickelt. Die Frigosuisse erfüllt dabei die Qualitätsstandards nach IFS Logistics, ISO 9001/22000 und BIO Inspecta. Weiter ist die Frigosuisse als Aussenlager der CSL Behring durch Swissmedic zertifiziert.

Alles aus einer Hand

Das Erfolgsrezept der Frigosuisse beruht auf der dauernden Entwicklung der drei Säulen: Personal, Technik und Informatik. Die heutigen Anforderungen an die Logistikprozesse erfordern einen hohen Anteil an geschultem Logistikpersonal. Es beginnt mit der Lehre als Logistiker EFZ und geht dann weiter mit der Ausbildung zum Logistikfachmann und Logistikleiter. Mit dem Personal wird täglich vor Ort Qualität und Leistung beurteilt. Daraus entstehen Schulungen und Prozessoptimierungen (KVP). Die Verknüpfung von Informatik und Technik bekommt einen immer höheren Stellenwert. Mit insgesamt 34 700 Paletten am Lager, und davon 22 000 Paletten im vollautomatischen Hochregallager, wird die Ware über eine Förderanlage dem Sorter zugeführt, welcher die Kartons barcodegesteuert den Kundenaufträgen zuordnet.

Elektronische Leitsysteme überwachen die Kälteanlagen mit automatischer Alarmierung pro Temperaturbereich. Das Verwalten von Tausenden von Artikeln mit ihren Chargen und den Haltbarkeitsdaten auf dem Weg vom Hersteller bis zum Endkunden bedingt, dass die Informationen parallel und aktuell zur Ware mitgegeben werden. Scannings zur Kontrolle sind unabdingbar, um die Qualität hoch und die Kosten tief zu halten. Um immer aktuell zu bleiben, werden die IT-Systeme der Frigosuisse laufend weiterentwickelt und neue Technologien wie z. B. die Google-Brille «Google Glass» auf ihren möglichen Einsatz in der Logistik geprüft.

Personal, Technik und Informatik – Die drei Säulen der Logistik.

frigosuisse AG

Industriestrasse 21

4313 Möhlin

| Telefon | 061 855 41 11 |

| Fax | 061 855 41 40 |

www.frigosuisse.ch