Home

Reibungsarm lagern und fördern: fünf wichtige Auswahlkriterien für Kugelrollen

Ob in der Logistik, im Maschinenbau oder in Montage und Verpackung: Kugelrollen gehören zu den Hidden Champions der Fördertechnik. Doch so vielfältig das Einsatzspektrum ist, so entscheidend ist die Produktauswahl. Worauf kommt es dabei an?

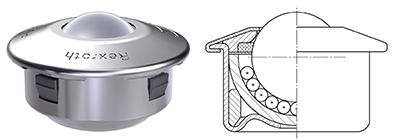

Kugelrollen gibt es in zahlreichen Varianten und Grössen: Sie sorgen in unterschiedlichsten Szenarien für einen zuverlässigen Materialfluss und machen selbst tonnenschwere Werkzeugmaschinen mobil. «Wussten Sie, dass sogar Eisenbahnweichen auf Kugelrollen gelagert sind», fragt Christian Oppelt, Produktmanager Kugelbüchsenführungen und Kugelrollen bei Bosch Rexroth. Diese müssen natürlich auch unter extremen Bedingungen funktionieren: bei sengender Hitze und klirrender Kälte. Am Ende gehe es darum, die geforderte Lebensdauer zu erreichen und bis dahin einen reibungslosen Betrieb zu sichern, so der Rexroth-Experte.

Nachhaltig: Kugelrollen mit Kralle als Befestigungselement lassen sich schnell ein- und ausbauen. (Quelle: Bosch Rexroth)

Aufbau einer Kugelrolle: Die gehärtete Kugelpfanne dient als Laufbahn für eine Vielzahl kleiner Trag- und Füllkugeln. Bei der Drehung der Laufkugel rollen die Tragkugeln auf der Kugelpfanne ab. (Quelle: Bosch Rexroth)

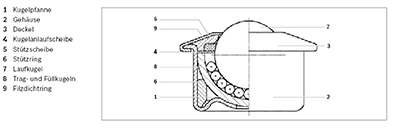

Drei besondere Einbauszenarien für Kugelrollen (Quelle: Bosch Rexroth)

Entsprechend wichtig ist es für den Maschinen- und Anlagenbau, das geeignete Produkt zu finden. Mit diesen fünf Auswahlkriterien erreichen Konstruktionsteams die gewünschte Performance und Lebensdauer und bewahren ihre Kundinnen und Kunden vor unliebsamen Überraschungen und ungeplanten Wartungsmassnahmen.

1. Reibungsarme Bewegungen

Kugelrollen ermöglichen ein einfaches Verschieben, Drehen und Lenken von Objekten. Sie bewähren sich nicht nur in Fördersystemen, Zuführungen, an Bearbeitungsmaschinen oder Verpackungseinrichtungen, sondern auch an manuellen Arbeitsplätzen für Montage, Kommissionieren oder Verpacken. Dort kommt es besonders auf ein leichtes Objekthandling an. Für die Auswahl der richtigen Kugelrolle macht es folglich einen grossen Unterschied, ob eine Werkzeugmaschine in der Halle verschoben oder kleine Gegenstände ergonomisch von Hand bewegt werden sollen.

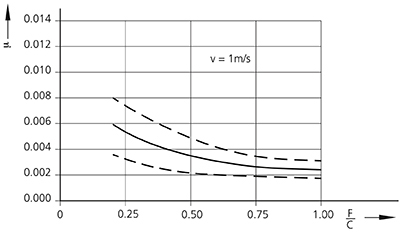

Die in alle Bewegungsrichtungen drehbaren Kugelrollen müssen mehr oder weniger reibungsarm abrollen, wobei die Reibwerte stets von der Belastung und der geforderten Geschwindigkeit abhängig sind. Bei Bosch Rexroth erlauben alle Kugelrollen eine Fördergeschwindigkeit bis 2 m/s. Daher ist die Auswahl mithilfe der durchgängig bereitgestellten Reibwert-Diagramme recht einfach.

Für welche Belastung die Kugelrolle ausgelegt sein muss, hängt vom Fördergut ab. Die dafür relevanten dynamischen und statischen Tragzahlen sollten vom Herstellenden möglichst transparent und verbindlich für jede einzelne Baugrösse angegeben sein, auch für besondere Einsatzszenarien wie das Bewegen kratzempfindlicher Waren über spezielle Ausführungen mit Kunststoff-Laufkugeln.

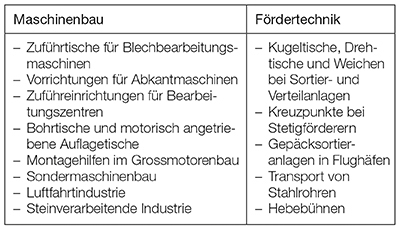

Einsatzbereiche für Kugelrollen (Quelle: Bosch Rexroth)

2. Lage und Befestigung

Neben der typischen Einbausituation mit der Laufkugel nach oben können Kugelrollen auch überkopf, seitlich oder schräg ausgerichtet sein. Umgesetzt wurde dies laut Oppelt zum Beispiel bei einem Maschinenbauunternehmen, bei dem eine schwere Welle nachträglich durch zwei Kugelrollen in V-Anordnung gelagert und die zwei verschleissintensiven Teflongleiter ersetzt wurden. «Solch besondere Einbauszenarien sind nicht bei jedem Unternehmen ohne Einschränkung der Belastbarkeit möglich», betont der Rexroth-Experte.

Darüber hinaus profitieren Anwendende von verschiedenen Befestigungsmöglichkeiten. Grundsätzlich lassen sich Kugelrollen in Bohrungen einpressen, einkleben oder mit einem Toleranzring fixieren. Letzteren bietet Bosch Rexroth ebenfalls durchgängig für alle Baugrössen an. Darüber hinaus hat das Unternehmen eine besonders montagefreundliche Ausführung mit Kralle im Programm, die sich schnell und einfach ein- und ausbauen lässt.

Applikationsbeispiele

3. Umgebungsbedingungen

Kugelrollen kommen in allen erdenklichen Szenarien zum Einsatz: im Innen- und Aussenbereich, im Vakuum oder in ständigem Kontakt mit Staub, Emulsionen und anderen materialbeanspruchenden Stoffen. Als wirksamen Schutz gegen Verschmutzung stattet Bosch Rexroth nahezu alle Ausführungen mit einer ölgetränkten Filzdichtung aus.

Auch die Umgebungstemperatur kann die Funktion der Kugelrolle beeinträchtigen, weil sie die Tragzahl herabsetzt. So zum Beispiel bei Fördertischen am Ein- und Ausgang eines Härteofens. Ein wichtiges Entscheidungskriterium bei der Wahl der Kugelrollen kann daher ein möglichst breites Temperaturspektrum ohne Abschläge bei der Tragzahl sein. Bei Bosch Rexroth reicht dieser Bereich von -30 bis 100 °C.

Montage einer Kugelrolle mithilfe eines Toleranzrings. (Quelle: Bosch Rexroth)

4. Lebensdauer und Nachhaltigkeit

Wie lässt sich bei der Auswahl von Kugelrollen eine bestmögliche Performance sicherstellen? Neben einer hohen Produktqualität sind dafür verbindliche Herstellerangaben notwendig. Mit konkreten Werten für die Tragzahlen und die Temperatur lassen sich die Lebens- und Servicezyklen verlässlich bestimmen. Ein entsprechend geplanter Austausch senkt die Wartungskosten, sichert die Produktivität und erhöht die Nachhaltigkeit, da die Kugelrollen mit ihrer maximalen Lebensdauer im Einsatz bleiben können. Im Produktkatalog von Bosch Rexroth finden Anwendende einheitlich für alle Typen und Baugrössen eine einfache Formel zur individuellen Lebensdauerberechnung.

5. Standardisierung: Typen- und Grössenspektrum

Ob Leichtlast oder Schwerlast, ob Baugrösse 8 oder 120, ob mit Federelement oder Kunststoffkugel – Maschinen- und Anlagenbauer haben meist ein vielfältiges Einsatzspektrum und wissen zu schätzen, wenn sie es einheitlich mit einem Lieferanten abdecken können. «Unser Ziel ist es, in jeder Einbaulage die beste Performance und für jede Anwendung die höchste Tragzahl zu bieten», erklärt Oppelt mit Blick auf das umfassende Kugelrollen-Portfolio von Bosch Rexroth.

Reibwertdiagramm: Wie leichtgängig eine Kugelrolle im Einsatz ist, hängt von der Belastung und der Geschwindigkeit ab. (Quelle: Bosch Rexroth)

Fazit

Wer Kugelrollen schnell und anwendungsgerecht mit dem optimalen Reibwert ermitteln, potenzielle Funktionseinbussen und Ausfallrisiken vermeiden und sie über den Lebenszyklus möglichst günstig einsetzen möchte, kommt um verlässliche Herstellerdaten nicht herum. Je verbindlicher und eindeutiger die Angaben, desto besser. Einen guten Überblick bietet der Rexroth-Katalog «Kugelrollen und Toleranzringe», der gleichsam ein Tutorial für grundlegende Fragen wie Anordnung oder Belastungen beinhaltet. Mit solchen praxisnahen und verbindlichen Informationen lassen sich vielfältige Herausforderungen einfach, performant und wartungsarm lösen.

Weitere Informationen und Link zum Katalog:

Amsler & Co. AG

Lindenstrasse 16

8245 Feuerthalen

Telefon 052 647 36 36

Fax 052 647 36 37

Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein!

Automatisierung der Intralogistik: Wenn Roboter mit anpacken

Was leisten Roboter? Warehouse 4.0 – die Zukunft der Logistik

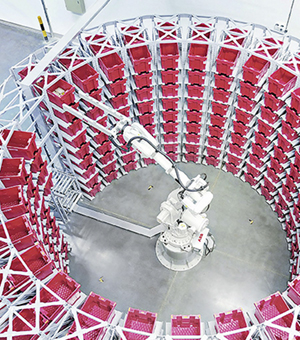

Die Aufgabe von Logistikzentren besteht darin, Produkte schnell und effizient zu sortieren und weiterzuleiten. Dabei stossen sie immer häufiger an ihre Kapazitätsgrenzen. Die Herausforderung: eine grössere Paketvielfalt und steigende Volumen. Trends wie E-Commerce oder 24-Stunden-Lieferungen lassen die Aufgaben noch komplexer werden. Zudem sind viele Arbeiten in der Logistik monoton und ermüdend; gutes Fachpersonal ist rar. Die Lösung: Automatisierung. Sie beschleunigt den Warenumschlag und die Abfertigung deutlich. Die Waren kommen viel schneller zum Kunden.

Roboter übernehmen manuelle und stets wiederkehrende Aufgaben, sodass den Mitarbeitenden mehr Zeit für anspruchsvollere Tätigkeiten bleibt.

Welche Aufgaben der Logistik können Roboter übernehmen?

– Depalettierung: Automatisiertes Entladen und Sortieren von Paletten oder Kisten/Paketen in unterschiedlichen Grössen durch den Roboter mithilfe von KI und Bildverarbeitung (3D-Vision).

– Sequenzierung: Um Kapazitäten perfekt zu nutzen und Stillstand zu vermeiden, leiten Roboter Waren gezielt weiter oder lagern diese kurzfristig zwischen.

– Kommissionierung: Mithilfe von Bildverarbeitung stapeln Roboter Artikel und Kisten so, dass diese möglichst kompakt gepackt sind und verschickt werden können.

– Kommissionierung «Ware zum Roboter»: Roboter packen die bestellte Ware, dank KI-basierter Technologie sogar unterschiedlicher Grösse und Schwere, ein.

– Vereinzelung und Sortier-Induktion: KI-basierte Technologie hilft beim Greifen und Vereinzeln von Gegenständen unterschiedlicher Grösse.

– Konsolidierung ausgehender Bestellungen und Waren: Pakete werden so sortiert, etwa auf Paletten, dass der vorhandene Raum perfekt genutzt wird.

Welche Vorteile bringt eine Automatisierung?

1. Flexibilität: Mit speziell von ABB entwickelten Softwarelösungen lassen sich die Roboter in einem Logistikzentrum einfach und schnell umprogrammieren – und das meist ohne tiefergehende Programmierkenntnisse. Sie können flexibler eingesetzt werden und sind zudem intuitiv bedienbar.

2. Simplifizierung: Dank Künstlicher Intelligenz (KI) kann ein einzelner Roboter Aufgaben übernehmen, für die zuvor mehrere Roboter notwendig waren. KI ermöglicht es Robotern, Muster zu erkennen und selbstständig Fehler zu korrigieren, sodass sie in unstrukturierten Umgebungen arbeiten können. Das vereinfacht beispielsweise Abfertigungsprozesse erheblich.

3. Modularität: Modulartige Automatisierungslösungen sind für den Logistiksektor besonders von Vorteil: Durch die kleineren Einheiten lassen sich einzelne Systeme schneller und einfacher in den Ablauf integrieren. Ändert sich die Aufgabenstellung, können einzelne Stationen ausgetauscht oder angepasst werden, während der Betrieb weiterläuft.

Welche Roboter eignen sich für die Logistik?

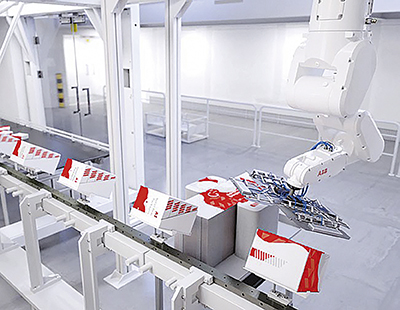

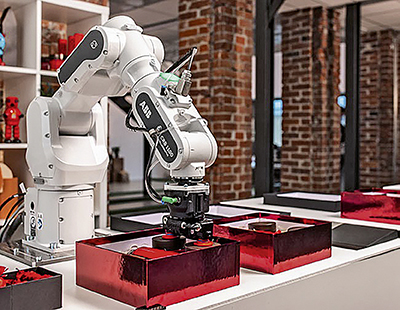

Ob klassische Industrieroboter, die schwere Pakete heben, oder kollaborative Roboter, die Etiketten aufkleben – viele ABB-Roboter eignen sich dazu, in der Logistik mit anzupacken. Das zeigen einige Beispiele.

IRB 1300: Der Industrieroboter IRB 1300 ist in vielerlei Hinsicht erstklassig – in Sachen Traglast, Reichweite, Bahngenauigkeit und Geschwindigkeit. Mit ihm lässt sich sowohl die Produktivität als auch die Flexibilität der Produktionslinie erhöhen. Er eignet sich besonders für Anwendungen mit höheren Lasten und benötigt zudem wenig Platz. Mit einer Grundfläche von nur 220 mm × 220 mm ermöglicht der IRB 1300 den Einsatz von mehreren Robotern auf einer definierten Stellfläche.

SWIFTI: Ein blitzschneller Cobot, der die Lücke zwischen kollaborativen und Standard-Industrierobotern schliesst. Er arbeitet sicher mit Menschen zusammen, auch in Anwendungen, die Geschwindigkeit und Traglast auf Standard-Industrieroboter-Niveau erfordern. Seine Sicherheitsfunktionalität SafeMove macht ihn besonders sicher, auch ohne Umzäunung, und er arbeitet mit einer hohen Genauigkeit bei Positionswiederholungen.

Wie clever sind Roboter? Alles im Griff durch selbstständiges Lernen

Ein Roboter ist ideal für wiederkehrende Tätigkeiten. In einem E-Commerce-Fulfillment-Center gibt es jedoch in der Regel zehntausende unterschiedliche Produkte. Es fehlt ihm die nötige Intelligenz, die passenden Produkte aus der Menge zu erkennen und zu kommissionieren oder zu vereinzeln. Genau für diese Anforderung entwickelt ABB KI-basierte Robotiklösungen, etwa selbstlernende Greifanwendungen.

Eine Kamera erkennt die zugeführten Produkte. Der Roboter ermittelt dann automatisch die beste Greifposition. Sollte er mal danebengreifen, lernt er daraus und greift das Produkt aus einer anderen Position heraus.

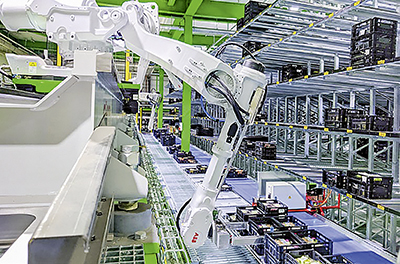

Wenn’s mal schnell gehen muss: Verkürzte Lieferzeit

Vorgeschnittenes Obst und Gemüse sowie frische Salate – der Lebensmittelhersteller Heemskerk Fresh & Easy in den Niederlanden hat Ware im Angebot, die so schnell wie möglich beim Kunden auf den Tisch kommen muss. Da sind Just-in-Time-Lieferungen an Supermärkte im ganzen Land gefragt. Die Frischeprodukte sind nur drei bis vier Tage haltbar. Daher ist es entscheidend, die Zeit, die die Lebensmittel in der Lieferkette verbringen, zu verkürzen. So lassen sie sich länger im Supermarktregal vorrätig halten. Das trägt entscheidend dazu bei, Abfall zu vermeiden.

Die ABB-Roboter verarbeiten heute 300 bis 400 Kisten pro Auftrag. Früher waren für die gleiche Aufgabe etwa 30 bis 40 Personen erforderlich.

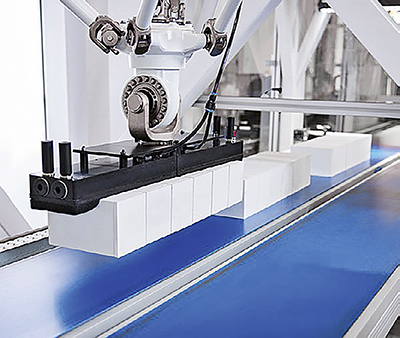

Verpacken mit voller Power – Hohe Produktivität

Das Auftragsvolumen von Schwedens grösster Online-Apotheke Apotea ist in den vergangenen Jahren so stark gestiegen, dass es mit herkömmlichen Methoden kaum mehr zu bewältigen war. Seit drei ABB-Industrieroboter vom Typ IRB 4600 mit anpacken, ist die Produktivität um 30 % gestiegen. Sie garantieren einen schnellen und effizienten Arbeitsablauf.

IRB 360 FlexPicker: Für Pick-and-Place-Aufgaben ist der bekannte Deltaroboter IRB 360 FlexPicker mit der PickMaster-Software und dem PickMaster Twin bereits weltweit in Logistik-, E-Fulfillment- und Einzelhandelsunternehmen im Einsatz. Seine Stärke: Er greift schnell, präzise und dabei so sanft, dass selbst zarte Gegenstände wie frische Backwaren unversehrt in die Schachtel gelangen.

IRB 390 FlexPacker: Neu ist der IRB 390 FlexPacker. Er ist noch schneller als der FlexPicker und belastbarer, da er über eine Traglast von bis zu 15 kg verfügt. Er wurde für Kunden in der Lebensmittel- und Getränke-, Logistik-, Pharma- und Konsumgüterindustrie entwickelt und eignet sich sehr gut für Sekundärverpackungen sowie Anwendungen mit höherer Nutzlast.

IRB 660: Der Palettierroboter IRB 660 zeichnet sich durch seine Geschwindigkeit, Reichweite und Tragfähigkeit aus. Er ist ideal zum Palettieren von Säcken, Kisten, Kästen oder Flaschen. Durch seinen grossen Arbeitsbereich kann er bis zu vier Zuführlinien, zwei Palettenstapel, einen Zwischenstapel und vier auslaufende Palettierlinien bedienen. Mit der speziellen Software RobotStudio lassen sich relativ einfach komplette Palettieranlagen programmieren.

Zeit ist ein ausschlaggebender Faktor im E-Commerce: Der IRB 4600 passt perfekt zu den kurzen Zykluszeiten, die im Fulfillment-Center von Apotea benötigt werden.

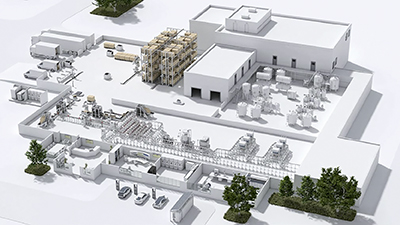

End-to-End-Automatisierung in der Logistik

Die unterschiedlichen Automatisierungslösungen von ABB greifen problemlos ineinander, sodass ABB eine End-to-End-Automatisierung über die gesamte Wertschöpfungskette hinweg anbieten kann – diese bindet die vor- und nachgelagerten Prozesse innerhalb der Transport- und Versorgungsketten mit ein.

Automatisierungslösungen helfen künftig dabei, Warenströme schneller und zuverlässiger abzufertigen. Möglich wird dies durch neue Technologien, wie KI-unterstützte Systeme und kollaborative Lösungen, gepaart mit der Expertise von Anbietern wie ABB.

Sie möchten mehr wissen? Fragen Sie uns!

Die Robotik eröffnet kleinen und mittelständischen Unternehmen langfristige Perspektiven, mit grossen Unternehmen und Wettbewerbern aus dem globalen Umfeld mitzuhalten. ABB hat weltweit vier Niederlassungen, die auf Automatisierungslösungen für die Logistik spezialisiert sind. Diese unterstützen Kunden dabei, die geeignete Lösung für ihre individuellen Herausforderungen zu finden. Ob Cobots, Standard-Industrieroboter oder beides – bei einem etablierten Anbieter wie ABB mit umfassendem Produkt- und Serviceportfolio erhalten Sie eine ganzheitliche Lösung.

ABB Schweiz AG, Robotics

Bruggerstrasse 66

5400 Baden

Telefon 058 586 00 00

Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein!

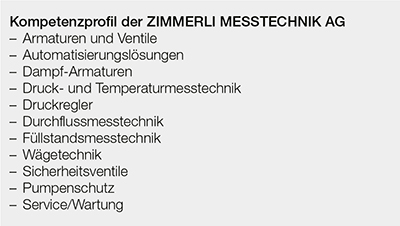

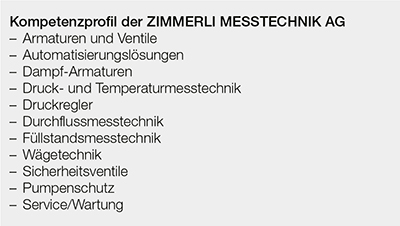

50-Jähriges wird gefeiert

1974 haben Peter W. und Ursula Zimmerli in Riehen (BS) eine prozesstechnische Erfolgsgeschichte in Gang gesetzt, die seit einem halben Jahrhundert andauert und im Jahr 2024 ihr 50-jähriges Jubiläum feiert. Das 2022 von den Geschwistern Christine Vincenzi und Peter Zimmerli übernommene Familienunternehmen ist stets mit dem technologischen Fortschritt mitgegangen und wurde schnell zum gefragten Spezialisten für massgeschneiderte Durchfluss-, Druck- und Temperaturmesstechnik sowie Füllstands- und Wägetechnik.

Das Team der ZIMMERLI MESSTECHNIK, aufgenommen im April 2024.

Von A wie Analyse-Messtechnik bis zu Z wie Zimmerli-Regler – stets der optimalen Prozesstechnik auf der Spur, begleiten die Experten der ZIMMERLI MESSTECHNIK AG ihre Kunden von der Planung über die Installation bis hin zu Wartung und Service. In den letzten 50 Jahren hat sich das Unternehmen mit Sitz in Riehen (BS) ein umfassendes technologischen Know-how mit einem breiten Erfahrungsschatz angeeignet. Ihr Erfolgsrezept? «Um für unsere Kunden Spitzenlösungen zu entwickeln, erweitern wir unsere Kompetenzen laufend mit den neuesten Technologien», erklärt Peter Zimmerli. Neben Standardlösungen spielen kundenspezifische Prozesse die Hauptrolle für das auf allen Kontinenten tätige Riehener Familienunternehmen.

Egal für welche Prozessanwendung, ein umfassendes Portfolio ermöglicht es den Kunden, ihre messtechnischen Herausforderungen mit sicheren und verlässlichen Instrumenten kosteneffizient und wirtschaftlich zu betreiben.

Vertretung von Top-Herstellern und eigene Produktion

Zuverlässig und auf höchstem Stand der Technik war der Produktekatalog schon immer. Die ZIMMERLI MESSTECHNIK AG zählt namhafte Hersteller zu ihren langjährigen Partnern, deren Marken sie in der Schweiz und weltweit vertreibt. Dabei wird die Vielzahl an Lieferanten vervollständigt mit der eigenen Produktion in der Schweiz.

Die anspruchsvollen Kunden der ZIMMERLI MESSTECHNIK AG stammen aus nahezu allen Industriebereichen wie z. B. Pharma, Chemie, Energie und Kraftwerke, Lebensmittel, Life Sciences, Öl und Gas sowie Wasser/Abwasser. Sowohl kleinere Anlagen z. B. im Bereich Forschung und Entwicklung als auch industrielle Grossanlagen werden mit Mess- und Regeltechnik der Basler ausgestattet.

Mittlerweile in zweiter Generation

Angefangen hat alles mit der Durchflussmesstechnik. Mit dem Vertrieb der «Rotameter» begannen Peter W. und Ursula Zimmerli 1974 eine anhaltende Erfolgsgeschichte. Über die Jahre wurde das Sortiment ausgebaut und die Kompetenzen auf den ganzen Anlagenlebenszyklus erweitert. Peter Zimmerli ergänzt: «Wir unterstützen unsere Kunden, egal ob Einzelunternehmung oder Grosskonzern, bei ihren Bestellungen sowohl technologisch als auch wirtschaftlich und prüfen die Dinge jeweils vollständig durch. Damit sind wir weitaus mehr als ein Handelsbetrieb, und das wird geschätzt.» So beschäftigt das Unternehmen heute 16 Mitarbeitende und verfügt im ganzen Team über eine stark gefragte Expertise. Das Merkmal des KMU: Langjährige Mitarbeitende, die etwas von der Sache verstehen.

Peter Zimmerli senior und Ursula Zimmerli.

Die ZIMMERLI MESSTECHNIK AG ging schon immer mit der Zeit: «Die Produkte wurden weiterentwickelt, die Anwendungen sind vielfältiger und herausfordernder geworden», fährt der Geschäftsführer fort. «Zum Beispiel im Bereich der regenerativen Energien wird robuste Messtechnik für die komplexen Anforderungen immer wichtiger. Auch der Bereich Wasserstoffanwendungen spielt eine immer grössere Rolle bei den Anliegen unserer Kunden.» Dank der eigenen Produktion einschliesslich Werkstatt, Prüfstand und Lager werden Spezialanforderungen, Modifikationen oder Ergänzungen rasch und kosteneffizient umgesetzt. Nebst dem, dass Ventile und Instrumente auf Herz und Niere geprüft werden, profitieren Kunden von kurzen Lieferzeiten, und auch der Serviceeinsatz beim Kunden vor Ort wird sehr geschätzt und zur schnellen Problemlösung gerne genutzt.

Retro-Werbung.

«Zimmerli-Regler»: Präzision auf höchstem Niveau

Flaggschiff des Portfolios sind die «Zimmerli-Regler». Ob für Gase, Flüssigkeiten oder Wasserdampf: Die hochpräzisen und prozesssicheren Druckregler werden im eigenen Haus produziert. «Als flexibles KMU mit kurzen Kommunikationswegen haben wir dadurch nahezu keine Lieferkettenprobleme und können unsere Kunden zeitnah beliefern», sagt Peter Zimmerli.

Die für alle Druckbereiche und ohne externe Energieeinspeisung funktionierenden Zimmerli-Regler kommen neben den oben erwähnten Industrien auch in Life Sciences, Wasser und Abwasser, Öl und Gas sowie Energie und Landwirtschaft zum Einsatz. ZIMMERLI-Regler verhindern unter anderem auch, dass Prozessgase in unerwünschten Mengen in die Atmosphäre gelangen und leisten somit einen wichtigen Beitrag zum Umweltschutz.

Alle Zimmerli-Druckregler sind ursächlich Differenzdruckregler, die den Überlagerungsdruck (Differenzdruck) in einem Prozess auf Basis des atmosphärischen Drucks konstant halten. Es stehen Regler-Kombinationen für Überdruck-, Domdruck-, Negativdruck- und dynamische Drucküberlagerung zur Verfügung. Durch das abgestimmte Regelverhalten zwischen Reduzierer und Überströmer lässt sich damit der Schutzgasverbrauch um bis zu 90 Prozent senken. Moderne Tanks, Zentrifugen, Prozess- oder Lagerbehälter werden üblicherweise mit zwei Zimmerli-Reglern bestückt. Da sämtliche Komponenten aus der Schweiz stammen, sind individuelle Kundenwünsche in puncto Komponenten, Materialien oder Oberflächen effizient umsetzbar.

Der bewährte ZIMMERLI-Regler, hier in Eckbauform.

Darüber hinaus bietet die ZIMMERLI MESSTECHNIK AG auch immer wieder Lösungen für veraltete Techniken, die sonst im Markt nicht mehr zu finden sind.

Die Erwartung übertreffen

Werden Systeme langlebig konzipiert, muss auch an Wartung und Service gedacht werden. In Riehen bezieht man von Anfang an den Servicegedanken mit ein und ist stets bestrebt, die Kundenerwartungen zu übertreffen. «Wir leben eine ausgesprochene KMU-Kultur, zu der ein guter Umgang gehört, intern und extern», sagt Peter Zimmerli, der auf langjährige Geschäftsbeziehungen setzt.

Ob für neue Lösungen oder Optimierungen bestehender Anlagen, mit der ZIMMERLI MESSTECHNIK AG profitieren Kunden von einem verlässlichen Partner, der stets Zeit und Kosten im Visier behält. «Dank der Treue unserer Kunden und der Leistungen unserer Mitarbeitenden haben wir diesen Meilenstein erreicht. 50 Jahre ZIMMERLI MESSTECHNIK AG und wir freuen uns auf die Zukunft», hält Peter Zimmerli fest.

Erstveröffentlichung in der Chemiextra 4-5/2024

Bilder: ZIMMERLI MESSTECHNIK

ZIMMERLI MESSTECHNIK AG

Schlossgasse 10

4125 Riehen

Telefon 061 645 98 00

Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein!

50-Jähriges wird gefeiert

1974 haben Peter W. und Ursula Zimmerli in Riehen (BS) eine prozesstechnische Erfolgsgeschichte in Gang gesetzt, die seit einem halben Jahrhundert andauert und im Jahr 2024 ihr 50-jähriges Jubiläum feiert. Das 2022 von den Geschwistern Christine Vincenzi und Peter Zimmerli übernommene Familienunternehmen ist stets mit dem technologischen Fortschritt mitgegangen und wurde schnell zum gefragten Spezialisten für massgeschneiderte Durchfluss-, Druck- und Temperaturmesstechnik sowie Füllstands- und Wägetechnik.

Das Team der ZIMMERLI MESSTECHNIK, aufgenommen im April 2024.

Von A wie Analyse-Messtechnik bis zu Z wie Zimmerli-Regler – stets der optimalen Prozesstechnik auf der Spur, begleiten die Experten der ZIMMERLI MESSTECHNIK AG ihre Kunden von der Planung über die Installation bis hin zu Wartung und Service. In den letzten 50 Jahren hat sich das Unternehmen mit Sitz in Riehen (BS) ein umfassendes technologischen Know-how mit einem breiten Erfahrungsschatz angeeignet. Ihr Erfolgsrezept? «Um für unsere Kunden Spitzenlösungen zu entwickeln, erweitern wir unsere Kompetenzen laufend mit den neuesten Technologien», erklärt Peter Zimmerli. Neben Standardlösungen spielen kundenspezifische Prozesse die Hauptrolle für das auf allen Kontinenten tätige Riehener Familienunternehmen.

Egal für welche Prozessanwendung, ein umfassendes Portfolio ermöglicht es den Kunden, ihre messtechnischen Herausforderungen mit sicheren und verlässlichen Instrumenten kosteneffizient und wirtschaftlich zu betreiben.

Vertretung von Top-Herstellern und eigene Produktion

Zuverlässig und auf höchstem Stand der Technik war der Produktekatalog schon immer. Die ZIMMERLI MESSTECHNIK AG zählt namhafte Hersteller zu ihren langjährigen Partnern, deren Marken sie in der Schweiz und weltweit vertreibt. Dabei wird die Vielzahl an Lieferanten vervollständigt mit der eigenen Produktion in der Schweiz.

Die anspruchsvollen Kunden der ZIMMERLI MESSTECHNIK AG stammen aus nahezu allen Industriebereichen wie z. B. Pharma, Chemie, Energie und Kraftwerke, Lebensmittel, Life Sciences, Öl und Gas sowie Wasser/Abwasser. Sowohl kleinere Anlagen z. B. im Bereich Forschung und Entwicklung als auch industrielle Grossanlagen werden mit Mess- und Regeltechnik der Basler ausgestattet.

Mittlerweile in zweiter Generation

Angefangen hat alles mit der Durchflussmesstechnik. Mit dem Vertrieb der «Rotameter» begannen Peter W. und Ursula Zimmerli 1974 eine anhaltende Erfolgsgeschichte. Über die Jahre wurde das Sortiment ausgebaut und die Kompetenzen auf den ganzen Anlagenlebenszyklus erweitert. Peter Zimmerli ergänzt: «Wir unterstützen unsere Kunden, egal ob Einzelunternehmung oder Grosskonzern, bei ihren Bestellungen sowohl technologisch als auch wirtschaftlich und prüfen die Dinge jeweils vollständig durch. Damit sind wir weitaus mehr als ein Handelsbetrieb, und das wird geschätzt.» So beschäftigt das Unternehmen heute 16 Mitarbeitende und verfügt im ganzen Team über eine stark gefragte Expertise. Das Merkmal des KMU: Langjährige Mitarbeitende, die etwas von der Sache verstehen.

Peter Zimmerli senior und Ursula Zimmerli.

Die ZIMMERLI MESSTECHNIK AG ging schon immer mit der Zeit: «Die Produkte wurden weiterentwickelt, die Anwendungen sind vielfältiger und herausfordernder geworden», fährt der Geschäftsführer fort. «Zum Beispiel im Bereich der regenerativen Energien wird robuste Messtechnik für die komplexen Anforderungen immer wichtiger. Auch der Bereich Wasserstoffanwendungen spielt eine immer grössere Rolle bei den Anliegen unserer Kunden.» Dank der eigenen Produktion einschliesslich Werkstatt, Prüfstand und Lager werden Spezialanforderungen, Modifikationen oder Ergänzungen rasch und kosteneffizient umgesetzt. Nebst dem, dass Ventile und Instrumente auf Herz und Niere geprüft werden, profitieren Kunden von kurzen Lieferzeiten, und auch der Serviceeinsatz beim Kunden vor Ort wird sehr geschätzt und zur schnellen Problemlösung gerne genutzt.

Retro-Werbung.

«Zimmerli-Regler»: Präzision auf höchstem Niveau

Flaggschiff des Portfolios sind die «Zimmerli-Regler». Ob für Gase, Flüssigkeiten oder Wasserdampf: Die hochpräzisen und prozesssicheren Druckregler werden im eigenen Haus produziert. «Als flexibles KMU mit kurzen Kommunikationswegen haben wir dadurch nahezu keine Lieferkettenprobleme und können unsere Kunden zeitnah beliefern», sagt Peter Zimmerli.

Die für alle Druckbereiche und ohne externe Energieeinspeisung funktionierenden Zimmerli-Regler kommen neben den oben erwähnten Industrien auch in Life Sciences, Wasser und Abwasser, Öl und Gas sowie Energie und Landwirtschaft zum Einsatz. ZIMMERLI-Regler verhindern unter anderem auch, dass Prozessgase in unerwünschten Mengen in die Atmosphäre gelangen und leisten somit einen wichtigen Beitrag zum Umweltschutz.

Alle Zimmerli-Druckregler sind ursächlich Differenzdruckregler, die den Überlagerungsdruck (Differenzdruck) in einem Prozess auf Basis des atmosphärischen Drucks konstant halten. Es stehen Regler-Kombinationen für Überdruck-, Domdruck-, Negativdruck- und dynamische Drucküberlagerung zur Verfügung. Durch das abgestimmte Regelverhalten zwischen Reduzierer und Überströmer lässt sich damit der Schutzgasverbrauch um bis zu 90 Prozent senken. Moderne Tanks, Zentrifugen, Prozess- oder Lagerbehälter werden üblicherweise mit zwei Zimmerli-Reglern bestückt. Da sämtliche Komponenten aus der Schweiz stammen, sind individuelle Kundenwünsche in puncto Komponenten, Materialien oder Oberflächen effizient umsetzbar.

Der bewährte ZIMMERLI-Regler, hier in Eckbauform.

Darüber hinaus bietet die ZIMMERLI MESSTECHNIK AG auch immer wieder Lösungen für veraltete Techniken, die sonst im Markt nicht mehr zu finden sind.

Die Erwartung übertreffen

Werden Systeme langlebig konzipiert, muss auch an Wartung und Service gedacht werden. In Riehen bezieht man von Anfang an den Servicegedanken mit ein und ist stets bestrebt, die Kundenerwartungen zu übertreffen. «Wir leben eine ausgesprochene KMU-Kultur, zu der ein guter Umgang gehört, intern und extern», sagt Peter Zimmerli, der auf langjährige Geschäftsbeziehungen setzt.

Ob für neue Lösungen oder Optimierungen bestehender Anlagen, mit der ZIMMERLI MESSTECHNIK AG profitieren Kunden von einem verlässlichen Partner, der stets Zeit und Kosten im Visier behält. «Dank der Treue unserer Kunden und der Leistungen unserer Mitarbeitenden haben wir diesen Meilenstein erreicht. 50 Jahre ZIMMERLI MESSTECHNIK AG und wir freuen uns auf die Zukunft», hält Peter Zimmerli fest.

Erstveröffentlichung in der Chemiextra 4-5/2024

Bilder: ZIMMERLI MESSTECHNIK

ZIMMERLI MESSTECHNIK AG

Schlossgasse 10

4125 Riehen

Telefon 061 645 98 00

Diese E-Mail-Adresse ist vor Spambots geschützt! Zur Anzeige muss JavaScript eingeschaltet sein!